Introduction

In an era where electronic devices are shrinking in size yet growing in complexity, the reliability of Printed Circuit Boards (PCBs) has never been more critical. As components become denser and operational environments more harsh, PCB coating –a protective layer applied to PCBs –has emerged as a cornerstone of modern electronics manufacturing. This blog delves into the technical nuances, industry applications, and emerging trends of PCB coating, addressing key gaps in existing knowledge to empower engineers, manufacturers, and tech enthusiasts alike.

What is PCB Coating?

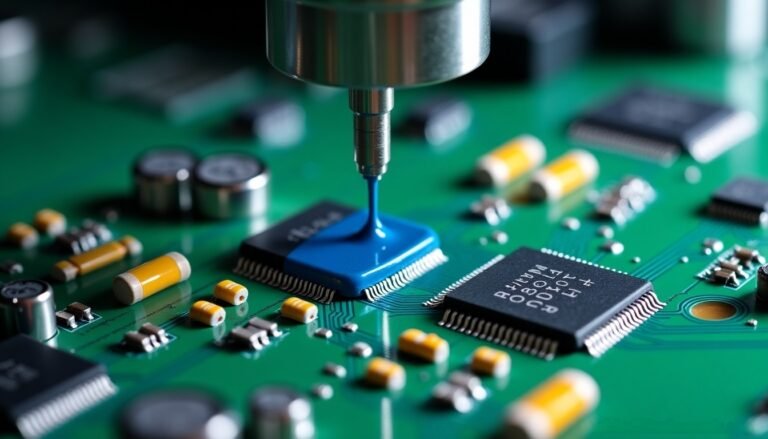

PCB coating, also known as conformal coating, is a thin, protective film applied to PCBs to shield them from environmental threats like moisture, dust, chemicals, temperature fluctuations, and mechanical stress. This layer, typically 25–100µm thick, acts as a barrier, preserving electrical integrity, enhancing mechanical strength, and extending the lifespan of electronic assemblies. Common types include acrylic, polyurethane, silicone, and parylene, each tailored to specific needs.

Selecting the Right Coating for Your Application

One of the most critical decisions in PCB protection is choosing the appropriate coating. While generic guides exist, industry-specific requirements demand tailored solutions:

Automotive Electronics

- Desafío:: Temperaturas altas (hasta 150°C), vibración y exposición a aceites y sales de carretera.

- Solución:: Recubrimientos de silicona o poliuretano, que ofrecen excelente estabilidad térmica y resistencia a los fluidos automotrices. Para componentes debajo del capó, las formulaciones ignífugas (que cumplan con UL 94V-0) son esenciales.

Aerospacial y Defensa

- Desafío:: Cambios extremos de temperatura (-50°C a 200°C), radiación y cambios de presión en altitud.

- Solución:: Recubrimientos de Parylene, conocidos por su cobertura ultra delgada y uniforme y su capacidad para soportar condiciones adversas. Se requieren los estándares IPC-CC-830 Clase 3 aquí, garantizando la confiabilidad a largo plazo en sistemas críticos para la misión.

Dispositivos Médicos

- Desafío:: Biocompatibilidad, requisitos de esterilización (por ejemplo, autoclave) y resistencia a los desinfectantes.

- Solución:: Recubrimientos de silicona o epoxi que son no tóxicos y pasan las pruebas de biocompatibilidad (ISO 10993). Evitar los disolventes que puedan liberar sustancias dañinas.

Equipamiento Marino e Industrial

- Desafío:: Alta humedad, salpicaduras salinas y productos químicos corrosivos.

- Solución:: Recubrimientos de epoxi o poliuretano con alta resistencia a la humedad y los productos químicos. La prueba de salpicadura (ASTM B117) es crucial para validar el rendimiento.

Consideraciones clave:

Consideraciones clave:

- Entorno: Evaluar temperatura, humedad, productos químicos y estrés mecánico.

- Requisitos eléctricos: Resistencia dieléctrica (kV/mm) y resistencia de aislamiento (Ω) para aplicaciones de alta tensión.

- Compatibilidad con el proceso: Asegúrese de que el recubrimiento cure correctamente con sus métodos de fabricación (por ejemplo, curado con UV para la producción rápida).

Estándares de prueba para fiabilidad a largo plazo

Si bien los estándares como IPC-CC-830 y UL 746E se mencionan en la literatura de la industria, comprender sus especificaciones es vital para el cumplimiento y el rendimiento:

IPC-CC-830B

Esta norma define los requisitos para los recubrimientos conformales, cubriendo:

- Propiedades físicas: Espesor (30–100µm), dureza y adherencia (ASTM D3359).

- Pruebas ambientales:

- Resistencia a la humedad: 85°C/85% RH durante 1,000 horas (JESD22-A101).

- Ciclo térmico: -40°C a 85°C para 100 ciclos, comprobando por grietas o delaminación.

- Sal en spray: Solución de 5% NaCl durante 24–48 horas para simular entornos costeros o marinos.

UL 746E

Se enfoca en la inflamabilidad y la estabilidad del material, clasificando recubrimientos como V-0 (autoextinguibles) o V-1 (de lenta combustión). Esencial para la electrónica de consumo y equipos industriales.

Remanufactura y reparación: Restauración de PCBs recubiertos

Remanufacturar PCBs recubiertos requiere destreza para evitar dañar los componentes circundantes:

Técnicas de remoción

- Métodos mecánicos: Raspar suavemente los recubrimientos con herramientas antiestáticas (por ejemplo, scalpeles de plástico) para áreas pequeñas.

- Métodos químicos: Utilizar baños de disolventes (por ejemplo, acetona para acrílicos, xileno para epoxis) para ablandar los recubrimientos, seguido de limpieza ultrasónica.

- Métodos térmicos: Aplicar calor bajo (≤80°C) para aflojar las películas curadas, ideal para componentes delicados.

Mejores prácticas de nueva aplicación

- Limpiar el área:: Eliminar residuos de flujo y contaminantes con alcohol isopropílico.

- Preparar la superficie:: Utilizar promotores de adherencia si la recubrimiento original era de silicona, lo que a menudo requiere un imprimación.

- Aplicar recubrimiento compatible:: Asegurarse de que el recubrimiento de reparación coincida con el original en propiedades químicas y térmicas para evitar la delaminación.

Análisis costo-beneficio: Equilibrio entre protección y presupuesto

Si bien el parylene ofrece un rendimiento superior, es 3-5 veces más caro que el acrílico. Aquí hay un desglose de los intercambios:

Table 1: Coating Types and Cost-Benefit Comparison

| Coating Type | Cost (per liter) | Key Advantages | Best for |

|---|---|---|---|

| Acrylic | $50–$100 | Fast drying, low cost | Consumer electronics, low-risk environments |

| Polyurethane | $80–$150 | Excellent abrasion resistance | Industrial controls, automotive interiors |

| Silicone | $120–$200 | High thermal stability, flexibility | High-temperature applications (e.g., under-the-hood) |

| Parylene | $500–$1,000 | Ultra-thin, hermetic seal | Aerospace, medical implants |

Métodos de aplicación:

- Baño:: Bajo costo, alto desperdicio de material (adecuado para PCBs simples).

- Pulverización:: Precisa, costo moderado (ideal para diseños complejos, como placas de SMT).

- Recubrimiento selectivo:: Mínimo desperdicio, alto costo inicial (para productos de alto volumen y alta confiabilidad).

Consideraciones ambientales y de salud

Sostenibilidad y seguridad ya no son opcionales:

Precauciones de salud

- Protección respiratoria:: Utilizar mascarillas N95 o campanas extractoras al manipular recubrimientos a base de solvente, que pueden causar irritación o daño pulmonar a largo plazo.

- Contacto con la piel:: Usar guantes de nitrilo; algunos epoxis pueden causar reacciones alérgicas con exposición prolongada.

Impacto ambiental

- Emisiones de COV: Los recubrimientos a base de solventes liberan compuestos orgánicos volátiles, lo que lleva a regulaciones como el REACH de la UE. Los recubrimientos a base de agua o curables por UV son alternativas más ecológicas.

- Gestión de residuos: Elimine los recubrimientos y los solventes de limpieza no utilizados a través de gestores de residuos peligrosos certificados para evitar la contaminación del suelo/agua.

Los fabricantes están adoptando cada vez más recubrimientos de bajo contenido de COV y compatibles con RoHS para cumplir con los estándares ambientales globales y proteger la salud de los trabajadores.

Solución de problemas de defectos comunes con guía visual

Si bien burbujas, grietas y delaminación se mencionan con frecuencia, la diagnóstico detallado es clave:

Burbujas

- Causa: Solventes atrapados durante el curado, alta viscosidad o calentamiento rápido.

- Solución: Optimice los perfiles de curado (por ejemplo, calentamiento gradual a 80°C durante 10 minutos) y delgados los recubrimientos (≤50cm).

Grietas

- Causa: Estrés térmico debido a la expansión desigual, recubrimientos gruesos o flux residual.

- Solución: Asegúrese de una limpieza adecuada antes de recubrir y limite el espesor del film a 30-80cm.

Delaminación

- Causa: Preparación superficial deficiente (por ejemplo, aceites de dedos, polvo) o recubrimientos incompatibles.

- Solución: Pruebe la energía superficial con un paño de Dyne (≥38 dynes/cm) y prepare las superficies para recubrimientos de silicona.

Incluyendo imágenes de alta resolución de estos defectos (por ejemplo, una sección transversal de una capa desprendida) puede ayudar a los ingenieros a identificar y resolver problemas rápidamente.

Tendencias emergentes en tecnología de recubrimientos de PCB

El campo está evolucionando con innovaciones que abordan los desafíos modernos:

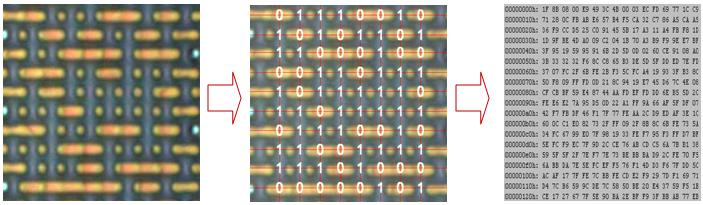

Recubrimientos nano

Capas ultra delgadas (10–20 nm) como los recubrimientos basados en grafeno ofrecen una conductividad térmica y repelencia al agua superiores, ideales para dispositivos de alta potencia como los cargadores de vehículos eléctricos.

Recubrimientos auto-reparables

Microcápsulas que contienen agentes de reparación se liberan cuando se daña el recubrimiento, sellando automáticamente las pequeñas grietas. Todavía en I+D, pero prometedoras para aplicaciones aeroespaciales y marinas.

Recubrimientos conductivos térmicamente

Las formulaciones basadas en silicona con rellenos cerámicos mejoran la disipación del calor, crítica para los módulos 5G y los chips de IA que generan altas cargas térmicas.

Formulaciones ecológicas

Resinas de origen biológico derivadas de aceites vegetales están ganando terreno, ofreciendo biodegradabilidad sin comprometer el rendimiento.

Conclusión

La recubrimiento de PCB es mucho más que una «capa protectora» – es una inversión estratégica en la confiabilidad, la longevidad y la seguridad del producto. Abordando las brechas en la selección, las pruebas, el enmascaramiento, la reparación y la sostenibilidad específicas de la aplicación, los fabricantes pueden desbloquear todo el potencial de esta tecnología. A medida que los dispositivos electrónicos continúan miniaturizándose y los entornos se vuelven más adversos, mantenerse informado sobre las tendencias emergentes y las mejores prácticas será clave para entregar productos que resistan el paso del tiempo.

Ya sea que esté diseñando un implante médico, una ECU automotriz o un dispositivo de consumo, la estrategia de recubrimiento adecuada garantiza que su PCB no solo funcione hoy, sino que prospere mañana.

Whether you’re designing a medical implant, an automotive ECU, or a consumer gadget, the right coating strategy ensures your PCB doesn’t just function today—it thrives tomorrow.

Suscríbete

Únete a nuestra lista de suscriptores para recibir actualizaciones mensuales del blog, noticias de tecnología y estudios de caso. Nunca enviaremos spam y puedes cancelar tu suscripción en cualquier momento.