Что такое производство 6-слойных печатных плат?

Производство 6-слойных печатных плат — это массовое производство печатных плат с минимум шестью слоями. В 6-слойной печатной плате верхний и нижний слои обычно изготавливаются из ламинированного материала, который затем покрывается диэлектрическим слоем, эмалью и проводящим слоем. Наиболее распространенным процессом производства 6-слойных печатных плат являются процессы film-cut-route (FCR) и film-route-cut-route (FRCD). Другими словами, эти процессы производства используются для создания 6-слойной печатной платы на основе медной пленки, а затем разрезания медной пленки на отдельные платы для различных продуктов. Преимуществами 6-слойного производства являются простота изготовления и низкая стоимость.

Структура 6-слойных печатных плат

Слои в 6-слойной плате следующие: — Подложка платы — Покрытие подложки — Проводящий слой — Эмаль — Покрытие подложки — Подложка платы Подложка платы является основным материалом платы, который обычно представляет собой материал FR-0 или FR-1. Покрытие подложки представляет собой тонкий слой на подложке, обычно из полиимида или полиамида. Покрытие подложки обычно представляет собой растворенный полиэстер. Толщина покрытия подложки обычно составляет от 0,33 до 0,35 мм. Проводящий слой представляет собой слой меди, алюминия или алюминия-вольфрама. Проводящий слой является последним слоем на плате и обеспечивает ее проводимость. Эмалевый слой представляет собой слой золота, серебра или меди. Эмалевый слой представляет собой слой на проводящем слое, который делает плату пригодной для использования. Покрытие подложки, проводящий слой и эмалевый слой растворяются в растворителе, а затем наносятся на подложку платы.

Применение 6-слойной печатной платы

— Модульные системы соединений

— Модульные и

полупроводниковые системы — Полупроводниковые

устройства — Разъемы и гибко-печатные

платы — Телекоммуникационные и управляющие системы

— Бытовая

электроника — Медицинская электроника

— Автомобильная электроника

— Промышленные системы управления

— Аэрокосмические

системы — Военные системы

— Нефтегазовые системы

Почему стоит выбрать 6-слойное производство печатных плат?

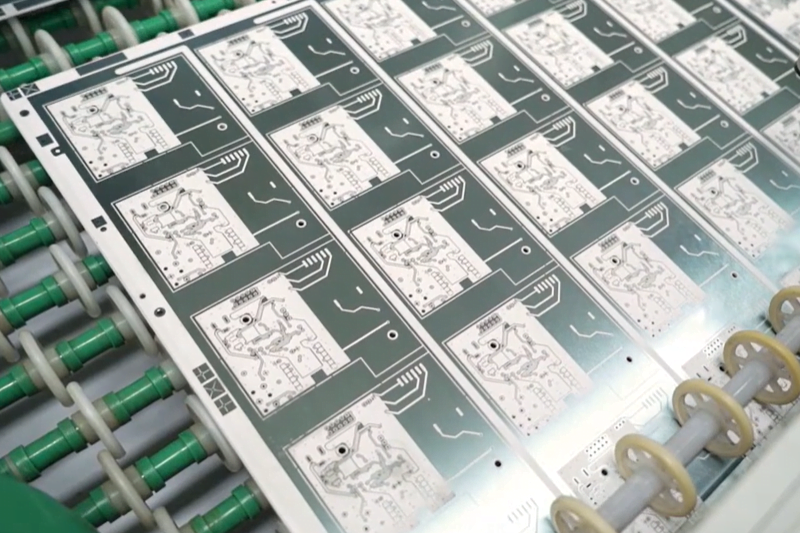

Одним из наиболее важных аспектов производства 6-слойных печатных плат является возможность крупносерийного производства. Стандартом для 6-слойного производства является массовое производство. Такое массовое производство помогает сократить время производства и позволяет производителю обеспечить надежную поставку материалов. Массовое производство позволяет производителю удовлетворить большой спрос на 6-слойные печатные платы, что может помочь производителям удовлетворить высокий спрос на эти типы плат. Хотя производство 6-слойных печатных плат может удовлетворить спрос на функциональные платы, оно не может удовлетворить спрос на надежность. Высоконадежные платы требуют печатной платы, имеющей более 6 слоев. Дополнительные слои придают печатной плате большую прочность и пластичность.

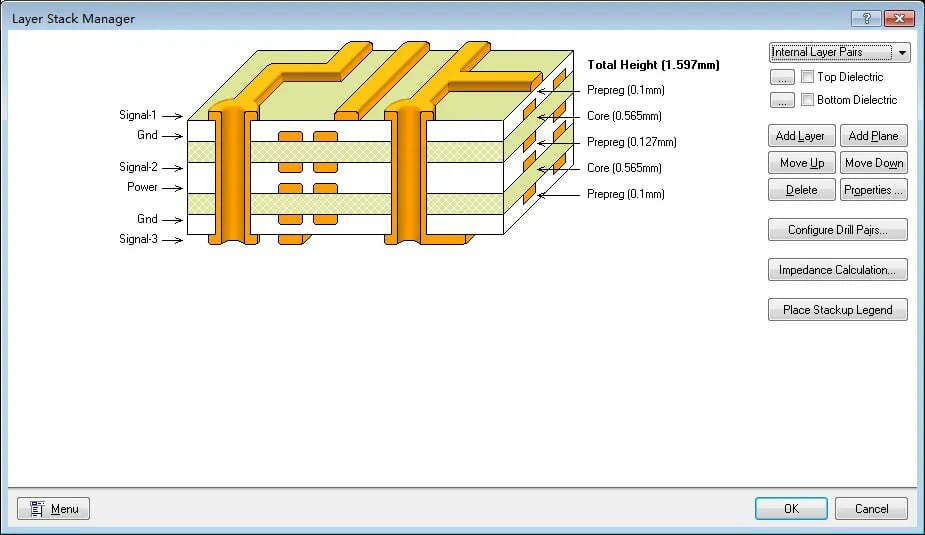

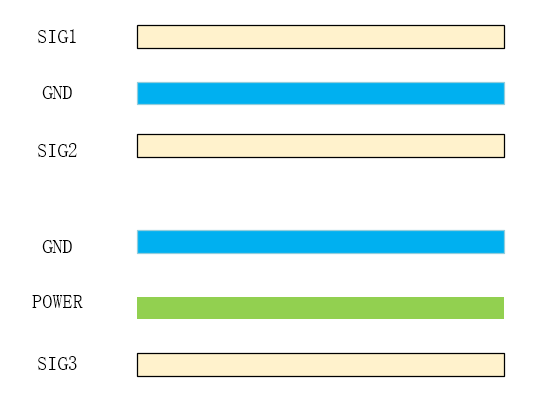

типы наслоения

Ниже приведены типичные 6-слойные печатные платы для справки. Для комбинации шестислойных плат мы рекомендуем сначала схему 3. Приоритетными слоями для прокладки проводов являются S2 (ленточная линия), S3 и S1.

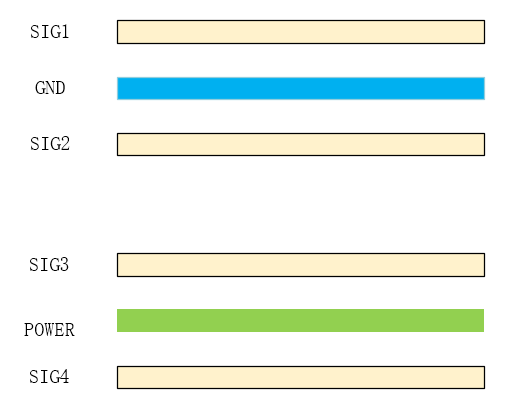

Тип 1

Верхняя часть (сигнальный слой)

L2 (заземляющая плоскость)

L3 (сигнальный слой)

L4 (сигнальный слой)

L5 (плоскость питания)

нижняя часть (сигнальный слой)

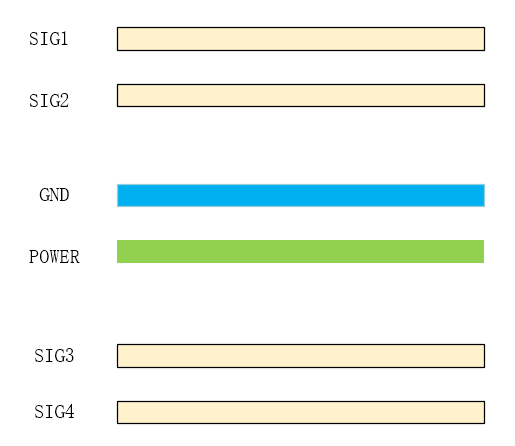

Тип 2

Верхняя часть (сигнальный слой)

L2 (сигнальный слой)

L3 (опорная плоскость)

L4 (плоскость питания)

L5 (сигнальный слой)

Нижняя часть (сигнальный слой)

По сравнению со схемой 1, схема 2 обеспечивает соседство плоскостей питания и заземления для уменьшения импеданса питания, но S1, S2, S3 и S4 все открыты, и только S2 имеет лучшую опорную плоскость.

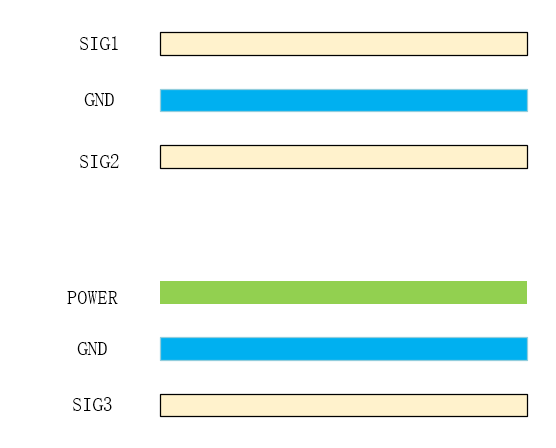

Тип 3

Верхняя часть (сигнальный слой)

L2 (плоскость заземления)

L3 (сигнальный слой)

L4 (плоскость питания)

L5 (плоскость заземления)

Нижняя часть (сигнальный слой)

Схема 3 уменьшает количество сигнальных слоев на один и добавляет внутренний электрический слой. Хотя количество слоев, доступных для проводки, уменьшается, эта схема устраняет общие недостатки схем 1 и 2.

Тип 4

Верхняя часть (сигнальный слой)

L2 (плоскость заземления)

L3 (сигнальный слой)

L4 (плоскость заземления)

L5 (плоскость питания)

Нижняя часть (сигнальный слой)

Для небольшого количества локальных сигналов требования выше. Вариант 4 более подходит, чем вариант 3, он может обеспечить отличный уровень проводки S2.

Тип 5

Верхняя часть (сигнальный слой)

L2 (плоскость заземления)

L3 (сигнальный слой)

L4 (плоскость питания)

L5 (сигнальный слой)

Нижняя часть (сигнальный слой)

Процесс изготовления печатных плат

Процесс изготовления 6-слойной печатной платы включает в себя создание многослойной печатной платы путем укладки листов медной фольги, каждый из которых имеет различные электрические свойства. Затем слои соединяются между собой и травится химическим веществом для создания электрической цепи. Процесс аналогичен процессу изготовления односторонних плат, но дополнительные слои требуют другого процесса травления. 6-слойная плата по сути представляет собой две 3-слойные платы, соединенные между собой, поэтому процесс изготовления такой платы аналогичен процессу изготовления 3-слойной платы, с дополнительным этапом травления в конце, когда все медные слои травится вместе. Ниже приведены все этапы для справки:

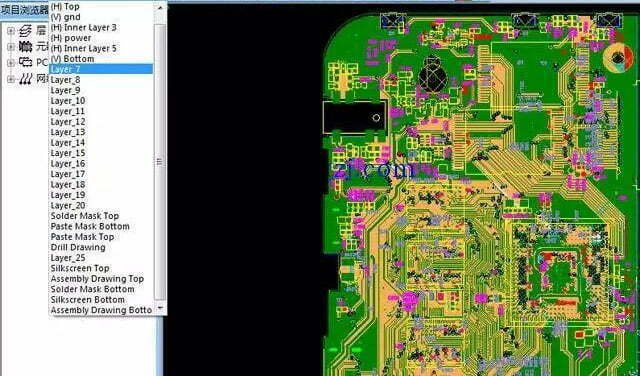

Шаг 1: Проектирование схемы и компоновка печатной платы

Первым этапом в процессе изготовления печатных плат является проектирование печатной платы. Это включает в себя создание схематической диаграммы на компьютере с использованием специального программного обеспечения для проектирования. При проектировании следует учитывать предполагаемое назначение платы, необходимые компоненты и любые особые требования, такие как размер и форма. После создания схемы проект размещается на плате и определяется точное расположение компонентов.

Шаг 2: Распечатайте проект печатной платы

После завершения разработки эскизного проекта и макета макет печатается на специальном материале, который служит основой для печатной платы. Используемый материал зависит от типа производимой платы и сложности конструкции.

Шаг 3: Проверка проекта

С развитием технологий проверка конструкции стала необходимым предварительным условием производства для обеспечения качества продукции. Цель проверки проекта — выявить и устранить все потенциальные ошибки в проекте до начала производства. Это включает в себя проверку соответствия всех компонентов, таких как контур платы, слои платы, ширина дорожек, размеры отверстий и размещение компонентов, требуемым спецификациям. Проверка проекта также позволяет выявить все потенциальные проблемы производства, которые могут повлиять на стоимость и качество конечного продукта. Благодаря процессу проверки проекта качество проекта улучшается, а стоимость производства продукта снижается.

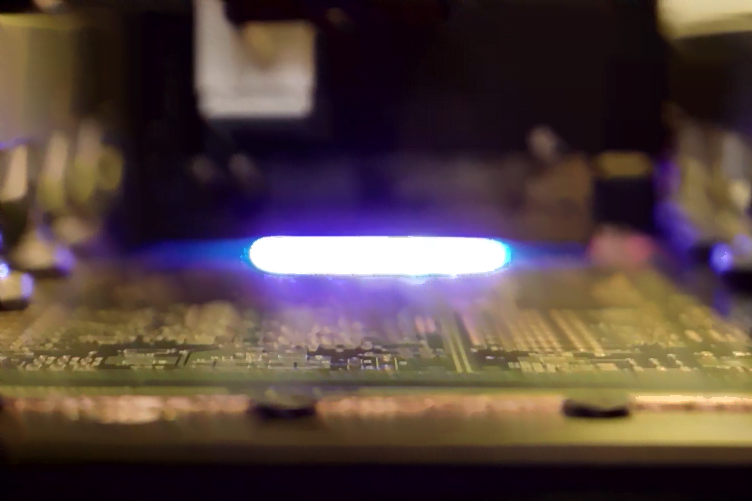

Шаг 4: Визуализация внутреннего слоя

Следующим этапом в процессе изготовления печатных плат является формирование внутреннего слоя. Это включает в себя перенос печатной схемы на медный слой. Затем медный слой проходит процесс фотолитографии, в ходе которого на него наносится светочувствительный материал, а затем он подвергается воздействию источника света. Затем этот процесс повторяется на другой стороне платы.

Шаг 5: Травление внутреннего слоя

После завершения процесса формирования изображения плата подвергается процессу травления. Это включает в себя использование химического раствора для удаления меди в тех областях, которые не нужны для схемы.

Шаг 6: Внутренний слой AOI

После удаления меди плата проходит процесс автоматического оптического контроля (AOI). Этот процесс включает в себя использование специального оборудования для проверки платы на наличие ошибок.

Шаг 7: Внутренний слой оксида

После завершения процесса AOI плата проходит процесс добавления оксидного слоя. Это делается для защиты платы от коррозии и окисления.

Шаг 8: Ламинированная печатная плата

Затем плита проходит процесс ламинирования. Это включает нанесение на плиту специального материала для ее укрепления и повышения жесткости.

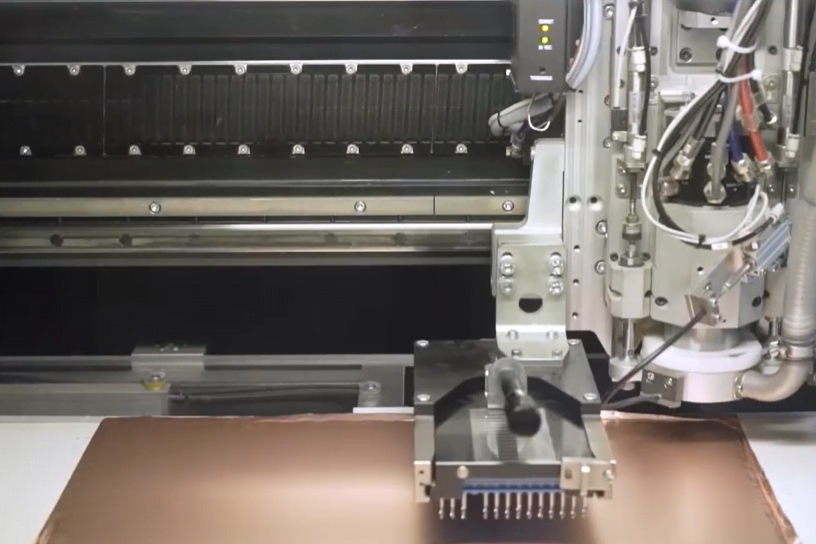

Шаг 9: Сверление отверстий

Сверление является ключевым этапом в процессе изготовления печатных плат (PCB). Оно заключается в создании отверстий в материале платы, чтобы можно было установить компоненты, такие как интегральные схемы. В процессе используется сверло, обычно изготовленное из быстрорежущей стали или твердого карбида, для проникновения в материал платы. Чтобы создать точные и надежные отверстия, сверло должно быть точно выровнено с печатной платой. Просверленные отверстия также должны быть чистыми и однородными, с минимальным повреждением поверхности. Кроме того, процесс сверления должен быть быстрым, эффективным и экономичным. Для достижения этих целей используются различные сверлильные станки и инструменты, которые позволяют контролировать скорость, давление и температуру процесса сверления. Использование этих станков и инструментов позволило производителям печатных плат оптимизировать процесс сверления и производить высококачественные платы.

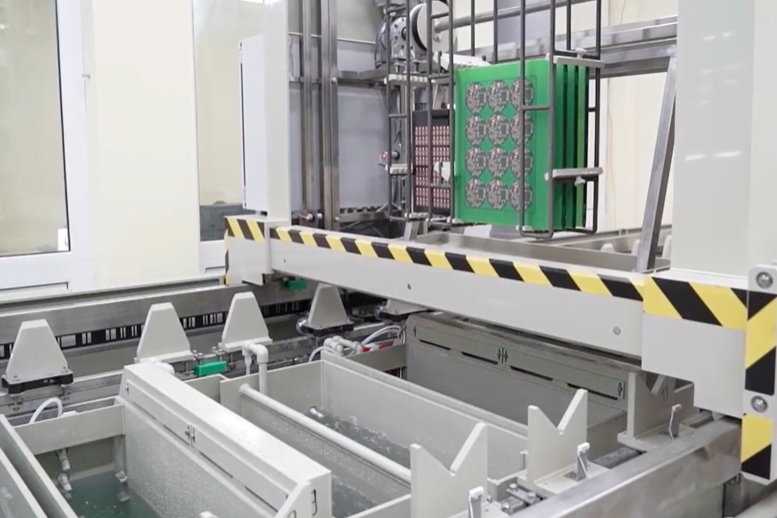

Шаг 10: Покрытие печатной платы

Покрытие печатных плат является важным этапом в производстве печатных плат (PCB), так как оно обеспечивает надлежащее соединение компонентов. Этот процесс включает нанесение на печатную плату тонкого слоя металла, например меди, для придания ей проводимости и повышения прочности. Это также увеличивает способность печатной платы выдерживать экстремальные температуры, коррозию и другие условия окружающей среды.

Наиболее распространенным типом покрытия, используемым в производстве печатных плат, является химическое покрытие, поскольку оно является наиболее эффективным и экономичным. Этот процесс включает в себя использование химических веществ для покрытия печатной платы металлическим сплавом, таким как медь, никель или золото. Он также имеет дополнительное преимущество, обеспечивая защитный слой и делая плату более надежной.

Другой тип покрытия, используемый в производстве печатных плат, — гальваническое покрытие, которое представляет собой более сложный процесс, включающий нанесение металла с помощью электрического тока. Это покрытие более дорогое и трудоемкое, но оно также более точное и обеспечивает лучшую защиту печатной платы.

В целом, покрытие печатных плат является важным этапом в производстве печатных плат, поскольку оно обеспечивает надлежащее электрическое соединение и адекватную защиту платы от воздействия окружающей среды и других факторов.

Шаг 11: Визуализация внешнего слоя

Процесс формирования внешнего слоя — это процесс переноса схемы на плату. Этот процесс включает в себя получение CAD-схемы нужной схемы и ее фотографирование на плате.

Процесс формирования изображения начинается с отправки проекта печатной платы производителю. Затем проект фотографируется на пленку, размер которой соответствует размеру печатной платы. Затем пленка помещается на печатную плату, которая травится химическим составом для создания дорожек схемы. Затем плата очищается и проверяется, чтобы убедиться, что дорожки сформированы правильно.

После проверки платы внешний слой наносится на плату с помощью лазерного или струйного принтера. Процесс нанесения изображения должен быть точным и аккуратным, чтобы в схеме дорожек не было ошибок. Для производителя важно использовать лучшие доступные технологии нанесения изображения, чтобы обеспечить высочайшее качество продукта.

Шаг 12: Травление внешнего слоя

Одним из основных этапов в процессе производства печатных плат является травление внешнего слоя, которое иногда также называют субтрактивным травлением.

Травление внешнего слоя — это процесс удаления излишков меди с платы для создания желаемых дорожек и узоров. Это достигается путем удаления ненужной меди, оставляя желаемые дорожки и узоры. Процесс осуществляется с помощью химического травителя, обычно раствора хлорида железа, который разъедает медь, не защищенную маской.

Этот процесс обычно осуществляется с помощью фотографического процесса, при котором на плату наносится фоторезист. Затем фоторезист подвергается воздействию позитивной пленки с желаемым рисунком, и плата проявляется, оставляя желаемые рисунки открытыми для воздействия химического травителя. Затем травитель используется для удаления открытой меди, оставляя желаемые дорожки.

Травление внешнего слоя является критически важным этапом в процессе изготовления печатных плат и может повлиять на общую производительность устройства, поскольку некачественное травление может привести к коротким замыканиям, размыканиям и другим проблемам. Поэтому важно обеспечить, чтобы этот этап был выполнен правильно и с максимальной тщательностью.

Шаг 13: Внешний слой AOI

Этап AOI внешнего слоя является важной частью процесса производства печатных плат, поскольку позволяет обнаружить любые ошибки, которые могут присутствовать на печатной плате. Это осуществляется с помощью автоматизированной системы, которая проверяет печатную плату на наличие дефектов или несоответствий. Затем система отмечает все проблемные участки и вносит необходимые исправления, чтобы обеспечить высокое качество печатной платы. Этот процесс также помогает снизить потенциальные риски, связанные с печатными платами, поскольку любые обнаруженные ошибки могут быть исправлены до того, как они вызовут какие-либо проблемы.

Процесс выполнения этапа AOI внешнего слоя в производстве печатных плат относительно прост. Сначала печатная плата помещается на конвейерную ленту, а затем сканируется специальной камерой. Затем камера обнаруживает любые дефекты или несоответствия, которые могут присутствовать на печатной плате. После этого камера отмечает все области, в которых имеются проблемы, и можно внести необходимые исправления.

Преимущества использования этапа AOI внешнего слоя в производстве печатных плат многочисленны. Во-первых, это помогает обеспечить высокое качество и надежность производимых печатных плат. Кроме того, этот процесс снижает риск возникновения каких-либо проблем из-за дефектов или ошибок, присутствующих на печатных платах. Кроме того, это также помогает ускорить процесс производства печатных плат, позволяя быстрее обнаруживать и исправлять любые ошибки, которые могут присутствовать.

В заключение, этап автоматического оптического контроля (AOI) внешнего слоя в производстве печатных плат является важной частью процесса. Он помогает обеспечить выявление и исправление любых ошибок до того, как они вызовут какие-либо проблемы. Кроме того, он также помогает ускорить процесс производства печатных плат, сокращая отходы и повышая эффективность.

Шаг 14: Нанесение паяльной маски

Нанесение паяльной маски является важным этапом в процессе производства печатных плат. Оно помогает обеспечить защиту электрических соединений от загрязнения и повреждения под воздействием факторов окружающей среды. Обычно нанесение паяльной маски заключается в нанесении тонкого слоя паяльной маски на всю плату перед пайкой компонентов. Этот слой помогает обеспечить сохранность паяных соединений и защитить их от случайного контакта с другими компонентами, а также обеспечивает изоляцию от внешних воздействий. Маска для пайки также используется для создания единого внешнего вида всей платы и может использоваться для облегчения идентификации компонентов. Используя маску для пайки в процессе производства печатных плат, производители могут снизить риск дефектов продукции, а также создать визуально привлекательный и однородный продукт.

Шаг 15: Печать легенды

Печать легенды включает в себя печать широкого спектра цветов на плате для обозначения различных компонентов и обозначений. Благодаря печати на плате производитель может четко определить, какие компоненты расположены где, какого типа они являются, а также любую другую необходимую информацию. Важность этого этапа трудно переоценить, поскольку без него компоненты было бы трудно идентифицировать и отслеживать, что могло бы привести к дорогостоящим ошибкам при сборке и тестировании платы.

Шаг 16: Обработка поверхности

В зависимости от области применения поверхность печатной платы может подвергаться различным видам обработки для обеспечения ее долговечности и работоспособности. Наиболее часто используемые виды обработки поверхности: погружение в золото, нанесение никеля, выравнивание паяльной струей горячего воздуха (HASL), химическое никелирование с погружением в золото (ENIG), погружение в серебро (ISn), органический консервант паяемости (OSP) и химическое никелирование с погружением в палладий и золото (ENEPIG).

Погружное золото

Погружное золочение — это процесс гальванического покрытия, который используется для нанесения тонкого слоя золота на поверхность печатной платы. Этот слой золота помогает защитить плату от коррозии и окисления, а также обеспечивает лучшее электрическое соединение и улучшенную паяемость. Никелирование также используется для той же цели, но оно дает более толстое покрытие, чем погружное золочение, и более устойчиво к износу.

Выравнивание паяными соединениями горячим воздухом (HASL)

Выравнивание припоя горячим воздухом (HASL) — это метод обработки поверхности, который часто используется при сборке высоконадежных печатных плат. В ходе этого процесса плата подвергается воздействию потока горячего воздуха, который помогает выровнять поверхность платы и создать однородное покрытие припоя. Этот метод обеспечивает превосходную паяемость, а также помогает при пайке бессвинцовых компонентов.

Беспотенциальное никелевое покрытие с погружением в золото (ENIG)

Бесконтактное никелевое погружное золочение (ENIG) — это метод обработки поверхности, сочетающий в себе преимущества погружного золочения и никелирования. При этом методе на более толстый слой никеля наносится тонкий слой золота, что обеспечивает превосходную электрическую проводимость и паяемость.

Погружение в серебро

Погружное серебрение — это обработка поверхности, при которой поверхность печатной платы покрывается тонким слоем серебра. Этот слой серебра помогает улучшить паяемость платы, а также обеспечивает превосходные электрические характеристики.

Органический консервант для паяемости (OSP)

Органический консервант для паяемости (OSP) — это средство для обработки поверхности, которое наносится для сглаживания и выравнивания поверхности платы и улучшения паяемости. OSP помогает защитить плату от окисления и коррозии, а также обеспечивает лучшее электрическое соединение.

Химическое никелирование, химическое палладирование, иммерсионное золочение (ENEPIG)

Безтоковый никель, безтоковый палладий, погружное золото (ENEPIG) — это метод обработки поверхности, который сочетает в себе преимущества безтокового никеля, погружного золота и безтокового палладия, погружного золота. Этот метод создает тонкий слой золота поверх более толстого слоя никеля и палладия, обеспечивая превосходную электрическую связь и паяемость.

Шаг 17: Электрическая проверка

Электрические испытания проводятся для обеспечения качества изготовленной печатной платы и проверки правильности работы всех компонентов. В ходе электрических испытаний проводятся различные тесты, чтобы убедиться в правильной работе платы. К ним относятся тестирование непрерывности, тестирование изоляции, тестирование тока, тестирование напряжения и т. д. Важно отметить, что каждое испытание отличается от других, а качество и точность испытаний зависят от продукта. Электрические испытания гарантируют, что на плате нет неисправностей и она работает так, как задумано. Электрические испытания являются одним из последних этапов в процессе производства печатных плат, поэтому важно обеспечить контроль качества и безопасность продукта.

Шаг 18: Механическая обработка

Этап механической обработки включает в себя резку и сверление отверстий в платах, необходимых для размещения компонентов, а также других элементов, которые могут потребоваться для функционирования платы. Механическая обработка — это высокоточный процесс, требующий специальных инструментов и передовых технологий, которые позволяют получить высокоточные результаты. Важно, чтобы процесс механической обработки был выполнен правильно, поскольку любые ошибки могут существенно повлиять на работоспособность платы. Кроме того, механическая обработка может включать в себя ряд различных процессов, каждый из которых может быть использован для получения разных результатов. Наиболее распространенные процессы включают сверление, фрезерование, раскрой и лазерную резку. Каждый из этих процессов имеет свои преимущества и недостатки и может быть использован для производства печатных плат различной степени сложности. Механическая обработка является важным этапом в обеспечении высочайшего качества производимых печатных плат и их соответствия потребностям заказчика.

Шаг 19: Контроль качества и визуальный осмотр

Контроль качества и визуальный осмотр являются важными этапами процесса производства печатных плат, которые гарантируют, что конечный продукт соответствует отраслевым стандартам и ожиданиям клиентов. Этот процесс включает тщательную проверку как физических характеристик, так и электрических компонентов печатных плат.

Процесс проверки качества и визуального осмотра осуществляется посредством ряда тестов и оценок. Ниже приведены требования к проверке качества и визуальному осмотру: отсутствие физических дефектов, таких как царапины, вмятины, заусенцы или другие деформации.

- Отсутствие электрических дефектов, таких как неправильная пайка, неправильные резисторы или любые другие проблемы с электрическими компонентами.

- Печатная плата должна быть протестирована в соответствии с отраслевыми стандартами и требованиями заказчика.

- Любые проблемы, выявленные в процессе проверки, должны быть задокументированы и устранены.

- Отсутствие потенциальных угроз безопасности, таких как неисправная проводка, неправильные уровни напряжения или любые другие потенциальные проблемы.

- Отсутствие потенциальных проблем с производительностью, таких как неправильная синхронизация, неправильные уровни сигнала или любые другие проблемы, которые могут повлиять на производительность печатной платы.

- Не допускаются какие-либо экологические угрозы, такие как припой на основе свинца или любые другие опасные материалы.

Шаг 20: Упаковка и доставка

Последним этапом изготовления печатных плат является упаковка и отправка. Обычно для этого используется материал, который обертывается вокруг печатных плат, чтобы защитить их от пыли и других загрязнений, аналогично процессу вакуумной упаковки. Затем запечатанные платы помещаются в контейнеры, которые защищают их от повреждений во время доставки. Наконец, они отправляются потребителям.

Производственное оборудование

Оборудование, используемое для производства 6-слойных печатных плат, включает в себя ламинатор, пикер, травильник и сушилку. Ламинатор используется для резки плат и склеивания слоев, а пикер — для извлечения плат из машины. Травильник используется для удаления покрытия, а сушилка — для удаления растворителя с платы после ее отливки.

Материалы для производства

Медный слой, используемый для 6-слойного производства, имеет толщину 0,4 мм, а медная пленка — 0,4 мм и плотность 1 унция. Медный слой, используемый для 6-слойного производства, имеет толщину 0,4 мм, а медная пленка — 0,4 мм и плотность 1 унция. Ламинат, используемый для 6-слойного производства, обычно имеет класс FR-0, то есть FR-0 с толщиной от 0,33 до 0,35 мм. Ламинат, используемый для 6-слойного производства, обычно имеет класс FR-0, то есть FR-0 с толщиной от 0,33 до 0,35 мм. Диэлектрик, используемый для 6-слойного производства, обычно представляет собой полиэстер или полиимид. Диэлектрик, используемый для 6-слойного производства, обычно представляет собой полиэстер или полиимид. Тепловой барьер, используемый для 6-слойного производства, обычно представляет собой стекло или керамику. Тепловой барьер, используемый для 6-слойного производства, обычно представляет собой стекло или керамику.

Советы

— Помните, что для производства 6-слойных плат требуется высокий объем производства.

— При проектировании 6-слойной печатной платы постарайтесь создать стандартный контур. Это упростит изготовление платы.

— Чтобы 6-слойные печатные платы соответствовали требованиям надежности и высокой производительности, их конструкция должна быть протестирована. Конструкция должна быть проверена на функциональность и технологичность.

— Убедитесь, что качество производства ваших печатных плат остается стабильным. Важно протестировать платы перед отправкой.

Заключение

Электронные компоненты, такие как резисторы, конденсаторы, транзисторы, диоды и интегральные схемы, становятся все меньше и сложнее. В результате растет потребность в надежных и высококачественных компонентах. Процесс производства 6-слойных печатных плат является недорогим и эффективным способом массового производства этих компонентов.