No mundo da fabricação de dispositivos eletrônicos, a placa de circuito impresso (PCB) desempenha um papel crucial como componente fundamental, fornecendo conexões elétricas e suporte mecânico para componentes eletrônicos. No entanto, o acabamento da superfície da PCB é igualmente vital, pois afeta diretamente o desempenho, a confiabilidade e a longevidade da placa de circuito. Este artigo investiga os vários acabamentos de superfície da PCB e fornece informações sobre como selecionar o acabamento mais adequado para diferentes aplicações.

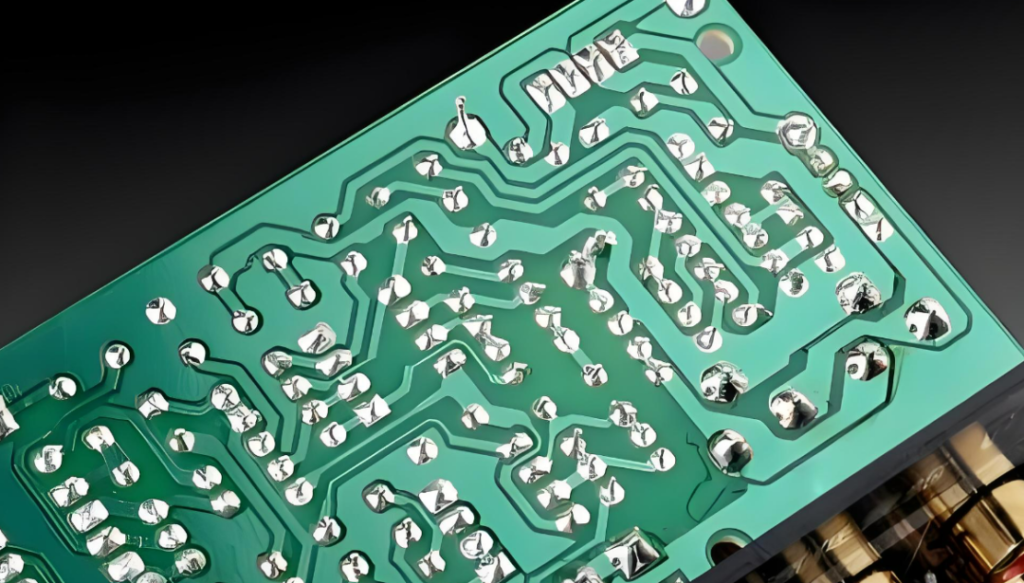

Nivelamento por solda a ar quente (HASL)

O nivelamento por solda a ar quente (HASL) é um dos acabamentos de superfície mais comumente usados na indústria de PCB. Esse processo envolve revestir a superfície do PCB com solda fundida de estanho-chumbo e, em seguida, usar ar comprimido aquecido para nivelar a solda, formando um revestimento que protege o cobre da oxidação e proporciona excelente soldabilidade.

Vantagens

- Fornecimento abundante de material

- Reutilizável

- Longa vida útil

- Excelente soldabilidade

Desvantagens

- Superfície potencialmente irregular

- Não adequado para aplicações de passo fino

- Risco de choque térmico e ponteamento de solda

O HASL é frequentemente escolhido pela sua fiabilidade e facilidade de utilização, embora possa não ser ideal para aplicações de alta densidade devido às irregularidades da sua superfície.

Estanho de imersão (ImSn)

A imersão em estanho envolve uma reação química de deslocamento que deposita uma camada de estanho sobre o substrato de cobre da placa de circuito impresso. Esse acabamento protege o cobre contra oxidação e proporciona uma superfície compatível com diversos tipos de solda.

Vantagens

- Excelente planaridade

- Adequado para pitch fino e SMT

Desvantagens

- Sensível ao manuseio

- Vida útil mais curta

- Potencial de corrosão da máscara de solda

A lata de imersão oferece uma planicidade superior, tornando-a ideal para aplicações que requerem componentes de passo fino, embora apresente desafios de manuseamento e menor durabilidade.

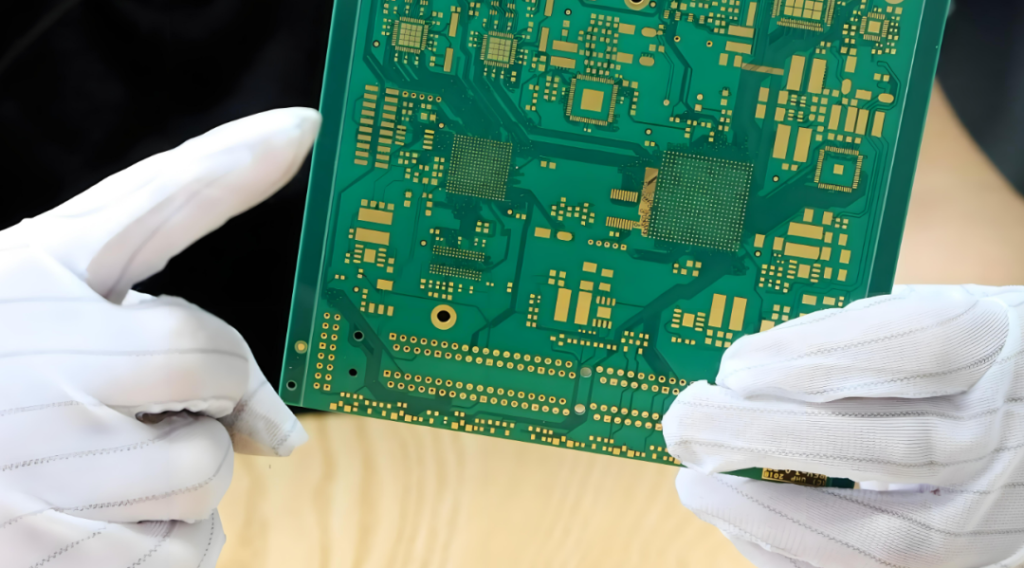

Níquel químico/ouro por imersão (ENIG)

O ENIG é um processo de duas etapas em que primeiro é aplicada uma fina camada de níquel, seguida por uma camada de ouro. A camada de níquel atua como uma barreira ao cobre, enquanto a camada de ouro protege o níquel contra oxidação e corrosão, tornando-o uma excelente opção para confiabilidade a longo prazo.

Vantagens

- Superfície plana

- Opção sem chumbo

- Excelente vida útil

- Ideal para aplicações de passo fino

Desvantagens

- Custo mais elevado

- Não reutilizável

- Potencial para perda de sinal em circuitos RF

O ENIG é adequado para aplicações de alto desempenho, especialmente aquelas que exigem componentes de passo fino, mas seu custo e natureza não reutilizável podem ser fatores limitantes.

Conservante orgânico para soldabilidade (OSP)

OSP é uma fina camada protetora aplicada ao cobre exposto, proporcionando resistência à oxidação e proteção contra fatores ambientais, como umidade e choque térmico. Esse revestimento pode ser facilmente removido durante a soldagem, garantindo que a superfície de cobre esteja pronta para a soldagem.

Vantagens

- Simples e econômico

- Adequado para soldagem sem chumbo

- Ideal para linhas de produção horizontais

Desvantagens

- A espessura é difícil de medir

- Não é adequado para orifícios passantes galvanizados (PTH)

- Prazo de validade relativamente curto

O OSP é uma solução de baixo custo para aplicações padrão, embora suas limitações em termos de durabilidade e a necessidade de manuseio preciso o tornem menos adequado para projetos mais complexos.

Prata de imersão

A imersão em prata é um tratamento químico não eletrolítico da superfície, no qual íons de prata são depositados sobre a superfície de cobre. Esse acabamento é conhecido por seu excelente desempenho elétrico, tornando-o ideal para blindagem EMI, interruptores de cúpula e ligação de fios.

Vantagens

- Em conformidade com a RoHS e ecológico

- Bom desempenho elétrico

- Adequado para ambientes com alta temperatura e alta umidade

Desvantagens

- Elevados requisitos de armazenamento

- Suscetível à contaminação

- Janela de montagem limitada após a remoção da embalagem

A prata por imersão oferece uma solução confiável e ecológica para várias aplicações de alto desempenho, embora suas questões de armazenamento e contaminação possam representar desafios.

Níquel químico/paládio químico/ouro por imersão (ENEPIG)

O ENEPIG envolve uma estrutura em camadas de cobre-níquel-paládio-ouro, oferecendo uma planicidade excepcional e um desempenho de soldagem superior. A camada de paládio entre o níquel e o ouro atua como uma barreira adicional contra a corrosão, garantindo uma confiabilidade duradoura.

Vantagens

- Superfície extremamente plana

- Possibilidade de montagens em vários ciclos

- Longa vida útil (até 12 meses ou mais)

Desvantagens

- Relativamente caro

- Retrabalho limitado

O ENEPIG é ideal para aplicações de alta precisão, especialmente onde é necessária confiabilidade a longo prazo. No entanto, seu custo mais elevado e reutilização limitada tornam-no menos ideal para ambientes de produção em massa.

Ouro duro (ouro duro eletrolítico)

O revestimento de ouro duro, também conhecido como ouro eletrolítico, é um acabamento superficial durável usado em áreas sujeitas a alto desgaste, como conectores de borda. O revestimento de ouro normalmente varia de 99,6% a 99,9% de pureza e oferece proteção robusta contra corrosão e desgaste.

Vantagens

- Alta durabilidade e resistência ao desgaste

- Ideal para áreas de tráfego intenso, como conectores

Desvantagens

- Custo mais elevado

- Limitado a aplicações específicas de alto desgaste

O Hard Gold é ideal para aplicações em que a durabilidade física a longo prazo é fundamental, embora não seja adequado para projetos de PCB de uso geral devido ao seu alto custo e uso especializado.

Conclusão

Escolher o acabamento de superfície correto para o PCB é crucial para garantir o desempenho, a confiabilidade e a longevidade dos dispositivos eletrônicos. Cada tratamento de superfície tem suas próprias vantagens e limitações, tornando essencial selecionar o processo apropriado com base nos requisitos específicos da aplicação. Fatores como densidade dos componentes, condições ambientais, considerações de custo e vida útil desejada desempenham um papel importante na determinação do melhor acabamento de superfície para o seu PCB.