En el mundo de la electrónica, que evoluciona rápidamente, el impulso por miniaturización Es una constante. Desde smartphones potentes hasta wearables compactos, la demanda de dispositivos más pequeños y funcionales es cada vez mayor. Esta tendencia ha ejercido una enorme presión sobre los ingenieros para integrar más componentes y funciones en espacios cada vez más reducidos sin comprometer el rendimiento. La solución reside en Tecnología de interconexión de alta densidad (HDI)Un avance revolucionario en el diseño de placas de circuitos integrados que permite niveles de miniaturización sin precedentes. La tecnología HDI nos permite crear dispositivos electrónicos más compactos, eficientes y potentes. Este artículo profundizará en el mundo de la tecnología HDI, explorando su mecánica, características clave y su papel crucial en la configuración del futuro de placas de circuitos integrados más pequeñas y avanzadas.

Los fundamentos de la tecnología HDI

¿Qué es la tecnología HDI?

Características clave que distinguen a HDI

- Densidad alta:

La característica más destacada de la tecnología HDI es su alta densidad. Como se mencionó anteriormente, el uso de vías ciegas micro y ciegas enterradas permite una densidad de interconexiones mucho mayor que la tecnología de PCB tradicional. En una PCB tradicional de 4 capas, el número de puntos de interconexión disponibles por centímetro cuadrado puede rondar los 100-200. En cambio, una placa HDI de primer orden puede tener hasta 500-800 puntos de interconexión por centímetro cuadrado, y las placas HDI de orden superior pueden alcanzar incluso más.

- Apertura pequeña:

Las placas HDI suelen tener aberturas de vías mucho más pequeñas. Mientras que las PCB tradicionales pueden tener diámetros de vía de 0,3 mm o más, las placas HDI pueden tener vías de tan solo 0,05-0,1 mm. Esta reducción en el tamaño de las vías no solo aumenta el espacio disponible para componentes y cableado, sino que también mejora el rendimiento eléctrico al reducir la interferencia de la señal y la capacitancia.

- Cableado denso:

La posibilidad de crear vías más pequeñas y usar vías microciegas y ciegas enterradas permite que las placas HDI tengan un cableado mucho más denso. El ancho de línea y los espacios en las placas HDI pueden ser de tan solo 3-5 milésimas de pulgada (1 milésima de pulgada = 0,0254 mm), mientras que en las PCB tradicionales suelen estar entre 8 y 12 milésimas de pulgada. Esto permite diseños de circuitos más complejos e integrar más componentes en un espacio limitado.

- Líneas finas:

La tecnología HDI también permite la creación de líneas finas en la PCB. Estas líneas finas permiten transportar señales de forma más eficiente y con menos interferencias, lo cual es crucial para aplicaciones de alta velocidad y alta frecuencia. Por ejemplo, en circuitos de transmisión de datos de alta velocidad, el uso de líneas finas en las placas HDI puede ayudar a reducir la atenuación de la señal y la diafonía.

| Feature | Traditional PCB | HDI Board |

|---|---|---|

| Via Diameter | 0.3mm - 1mm | 0.05mm - 0.1mm |

| Line Width/Spacing | 8 - 12 mils | 3 - 5 mils |

| Interconnection Points per cm² | 100 - 200 | 500 - 800 (first-order HDI, higher for higher-order) |

| Signal Integrity at High Frequencies | Lower due to larger vias and wider lines | Higher due to smaller vias and fine lines |

Tecnología HDI en el diseño de placas de circuitos integrados miniaturizadas

Permitiendo diseños más pequeños y potentes

Satisfacer las demandas de señales de alta velocidad

Aplicaciones de la tecnología HDI

teléfonos inteligentes

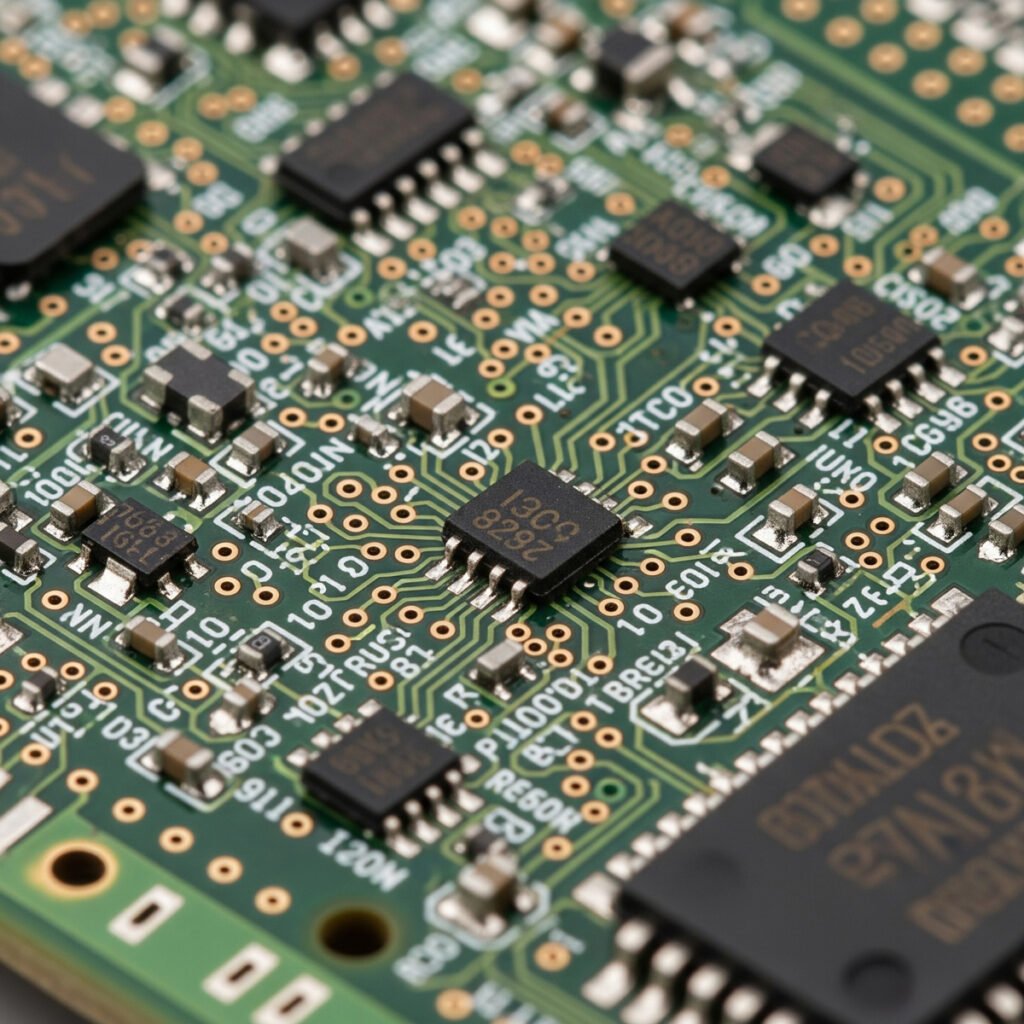

Los teléfonos inteligentes son un excelente ejemplo de cómo la tecnología HDI ha revolucionado el mundo de la electrónica. Estos dispositivos de bolsillo requieren una combinación de diseño compacto, potentes capacidades de procesamiento de señales e integración de componentes de alta densidad. La tecnología HDI cumple con todos estos requisitos y mucho más.

Tomemos como ejemplo la serie iPhone. Apple lleva varias generaciones utilizando la tecnología HDI en sus iPhones. El uso de placas HDI en los iPhones permite un diseño de placa base más compacto, lo que a su vez permite que el dispositivo sea más delgado y ligero. Las interconexiones de alta densidad de la placa HDI garantizan que los diversos componentes, como los procesadores de la serie A, los chips de memoria de alta velocidad y los módulos de cámara avanzados, se comuniquen entre sí de forma eficiente. Esto se traduce en velocidades de transferencia de datos más rápidas, un mejor rendimiento general y una experiencia de usuario fluida. Por ejemplo, al jugar a un juego de alta definición o realizar múltiples tareas entre aplicaciones en un iPhone con una placa base HDI, el funcionamiento fluido y los rápidos tiempos de respuesta se deben en parte a las capacidades de la tecnología HDI.

La serie Galaxy S de Samsung también utiliza en gran medida la tecnología HDI. En estos smartphones, las placas HDI se utilizan para integrar una amplia gama de componentes, como módems 5G, pantallas de alta resolución y sensores de huellas dactilares avanzados. Las vías más pequeñas y los anchos de línea más finos de las placas HDI no solo ahorran espacio, sino que también mejoran la integridad de la señal para la transmisión de datos 5G de alta velocidad. Esto garantiza que los usuarios disfruten de una conectividad 5G rápida y estable, ya sea transmitiendo videos de alta definición, descargando archivos grandes o jugando juegos en línea en tiempo real.

Servidores de IA y computación de alto rendimiento

Electrónica automotriz

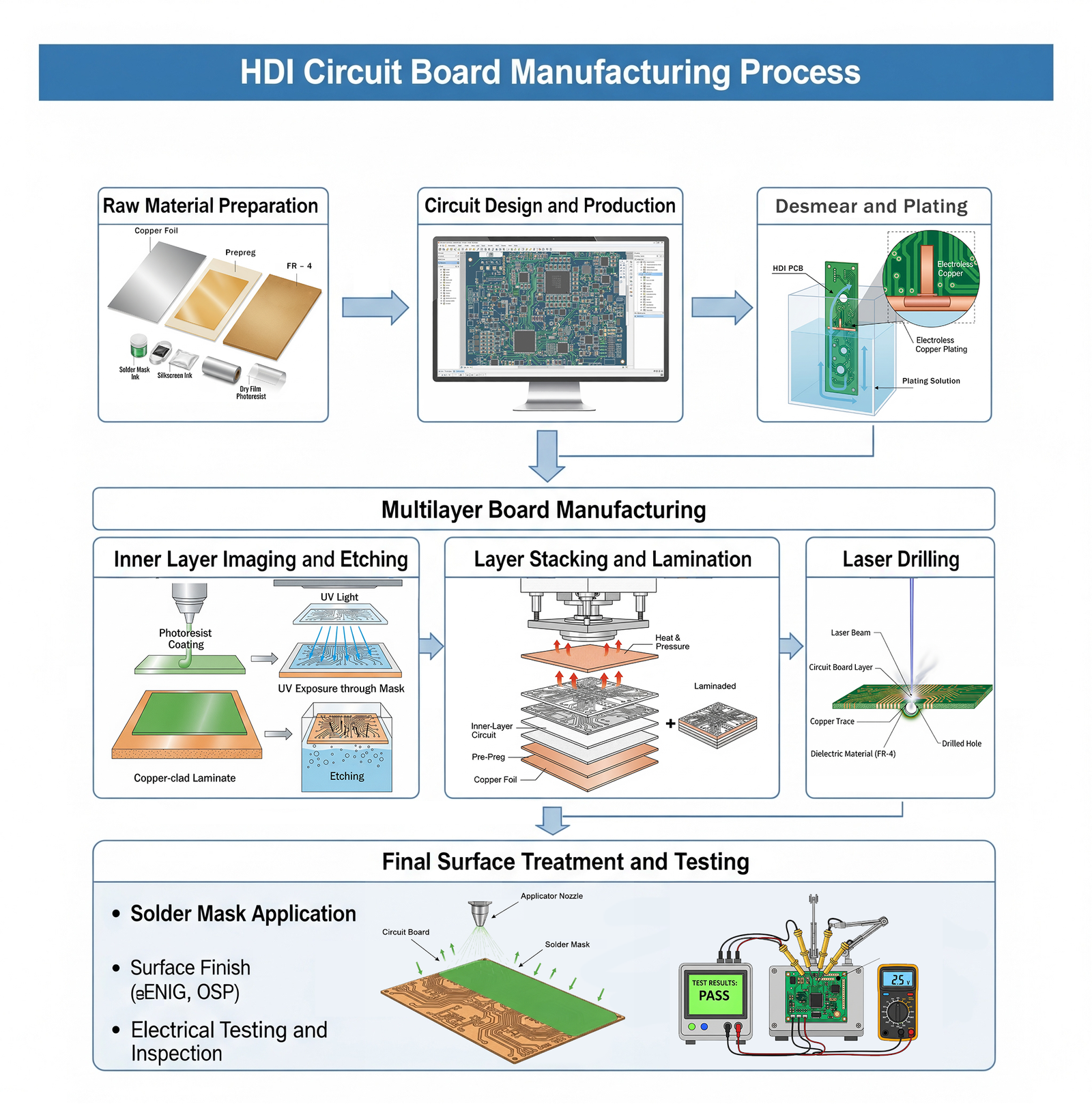

El proceso de fabricación de placas de circuito HDI

Desglose paso a paso

El proceso de fabricación de placas de circuitos HDI es una operación compleja y altamente precisa, que implica múltiples pasos para lograr las interconexiones de alta densidad y los diseños miniaturizados característicos de estas placas.

1. Preparación de la materia prima

El proceso de fabricación comienza con la cuidadosa selección de las materias primas. Se eligen láminas de cobre de alta calidad como material conductor debido a su excelente conductividad eléctrica. Para las capas aislantes, se seleccionan materiales como FR-4 (un tipo de laminado epoxi reforzado con fibra de vidrio) o materiales de alta frecuencia más avanzados, según los requisitos específicos de la placa HDI. Estos materiales deben tener buena estabilidad dimensional, baja constante dieléctrica y bajo factor de disipación para garantizar un rendimiento óptimo. Por ejemplo, en aplicaciones de alta velocidad, se prefieren materiales con baja constante dieléctrica, ya que reducen la atenuación de la señal. Además, los materiales preimpregnados (prepregs) utilizados para unir las capas también se seleccionan cuidadosamente para garantizar una unión sólida y fiable.

2. Diseño y producción de diagramas de circuitos

Los ingenieros utilizan software especializado, como Altium Designer o EAGLE, para crear los complejos diseños de circuitos. Esta fase de diseño es crucial, ya que determina la funcionalidad y el rendimiento de la placa HDI final. Una vez completado el diseño, se transfiere a la etapa de producción. Los patrones del circuito de la capa exterior se crean mediante una serie de procesos. Primero, el laminado revestido de cobre se recubre con una fotorresistencia. Luego, mediante un proceso de fotolitografía, el patrón del circuito se transfiere a la fotorresistencia exponiéndola a luz ultravioleta a través de una máscara. Después de la exposición, la fotorresistencia no expuesta se elimina mediante un proceso de revelado. Las áreas de cobre expuestas se graban con una solución química, dejando las trazas deseadas del circuito de la capa exterior.

3. Fabricación de placas de circuito multicapa

4. Tratamiento y prueba de superficies

Desafíos y soluciones en la fabricación

La fabricación de placas de circuitos HDI no está exenta de desafíos, especialmente cuando se buscan resultados de alta precisión y alta calidad.

1. Control de precisión de la perforación láser

Uno de los principales desafíos en la fabricación de placas HDI es lograr una perforación láser precisa. El pequeño tamaño de las vías en las placas HDI requiere una perforación extremadamente precisa para garantizar que estén ubicadas exactamente donde están diseñadas y tengan diámetros consistentes. Incluso una ligera desviación en la posición o el diámetro de las vías puede provocar problemas de conexión eléctrica. Para solucionar esto, los fabricantes utilizan equipos de perforación láser de alta precisión con sistemas avanzados de control del haz. Estos sistemas pueden enfocar con precisión el haz láser y controlar su energía, reduciendo el riesgo de desalineación y tamaños de orificios inconsistentes. Además, la calibración y el mantenimiento continuos del equipo de perforación láser son cruciales para garantizar su precisión a largo plazo.

2. Uniformidad del enchapado

Otro desafío importante es asegurar un galvanizado uniforme, especialmente en las vías pequeñas y en las trazas de línea fina. Un espesor de galvanizado inadecuado en las vías puede resultar en conexiones de alta resistencia, mientras que un galvanizado excesivo puede causar cortocircuitos u otros problemas eléctricos. Para lograr un galvanizado uniforme, los fabricantes utilizan técnicas avanzadas de galvanizado como el galvanizado por pulsos. El galvanizado por pulsos implica la aplicación de pulsos cortos de corriente eléctrica durante el proceso de galvanizado. Esto ayuda a depositar el metal de manera más uniforme, especialmente en las vías pequeñas. También se utilizan baños de galvanizado especializados con composiciones químicas cuidadosamente controladas para asegurar una calidad de galvanizado consistente. Además, el diseño del equipo de galvanizado, como el uso de sistemas de agitación y circulación, ayuda a promover una distribución uniforme de la solución de galvanizado alrededor de la placa, lo que resulta en un galvanizado más uniforme.

3. Alineación capa a capa

Conclusión

En breve, Tecnología de interconexión de alta densidad (HDI) Ha transformado radicalmente el diseño de las placas de circuitos integrados miniaturizadas. Su capacidad única para crear circuitos de alta densidad y líneas finas la ha convertido en la columna vertebral de la electrónica moderna, impulsando desde nuestros teléfonos inteligentes hasta servidores avanzados de IA y sistemas automotrices. A pesar de las complejidades de su fabricación, la industria ha innovado constantemente para superar los desafíos y perfeccionar el proceso.

De cara al futuro, el papel de las tecnologías HDI será cada vez más crucial. A medida que tecnologías como el 5G, la IA y el IoT sigan exigiendo velocidades más rápidas y mayor funcionalidad en paquetes más pequeños, HDI será fundamental para posibilitar estos avances. Su evolución también se alineará con las tendencias futuras clave, incluyendo el impulso a… sostenibilidad y la integración de funciones aún más diversas en una única placa compacta. En definitiva, la tecnología HDI no es solo un componente de la electrónica actual; es un impulsor clave de las innovaciones del futuro, prometiendo dispositivos más pequeños, rápidos y eficientes.