La tecnología de montaje superficial (SMT) y la tecnología de orificio pasante (THT) son dos métodos clave en el ensamblaje electrónico. Cada una presenta características y ventajas únicas.

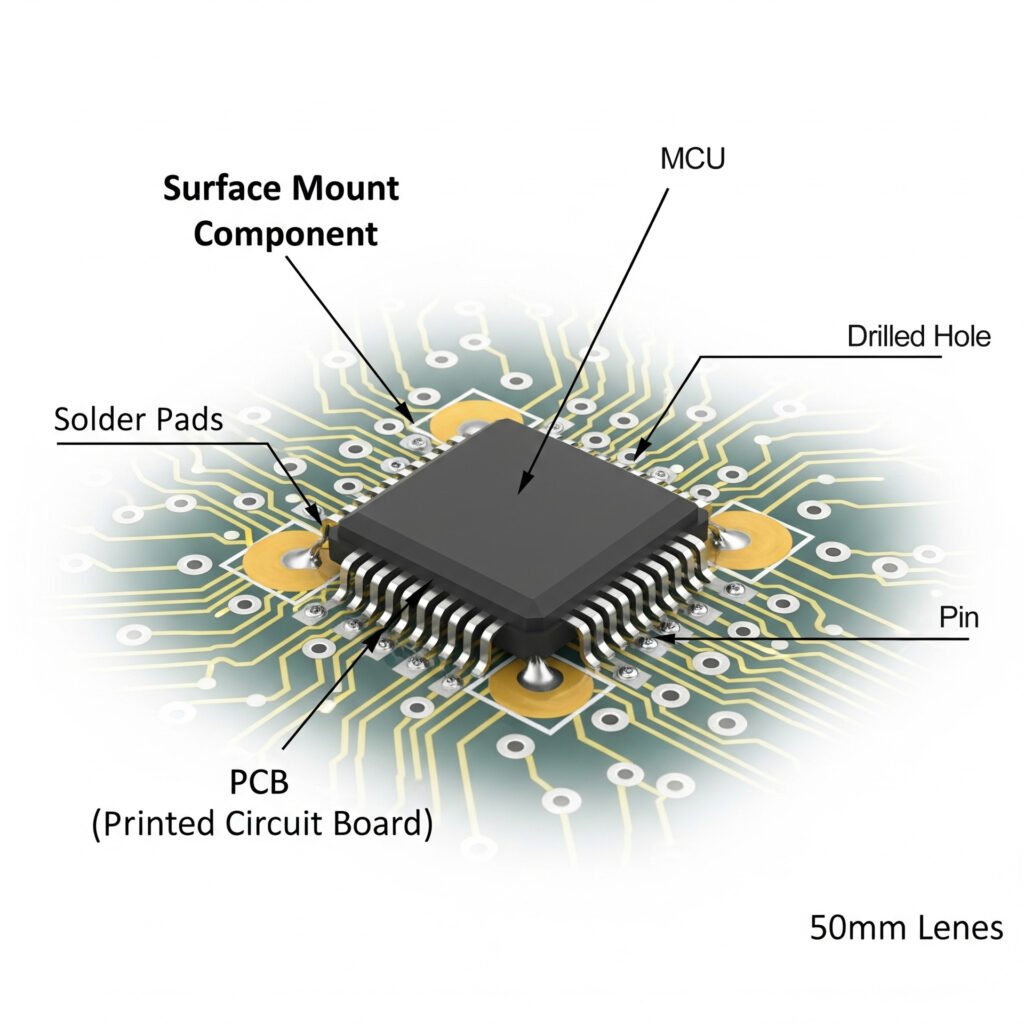

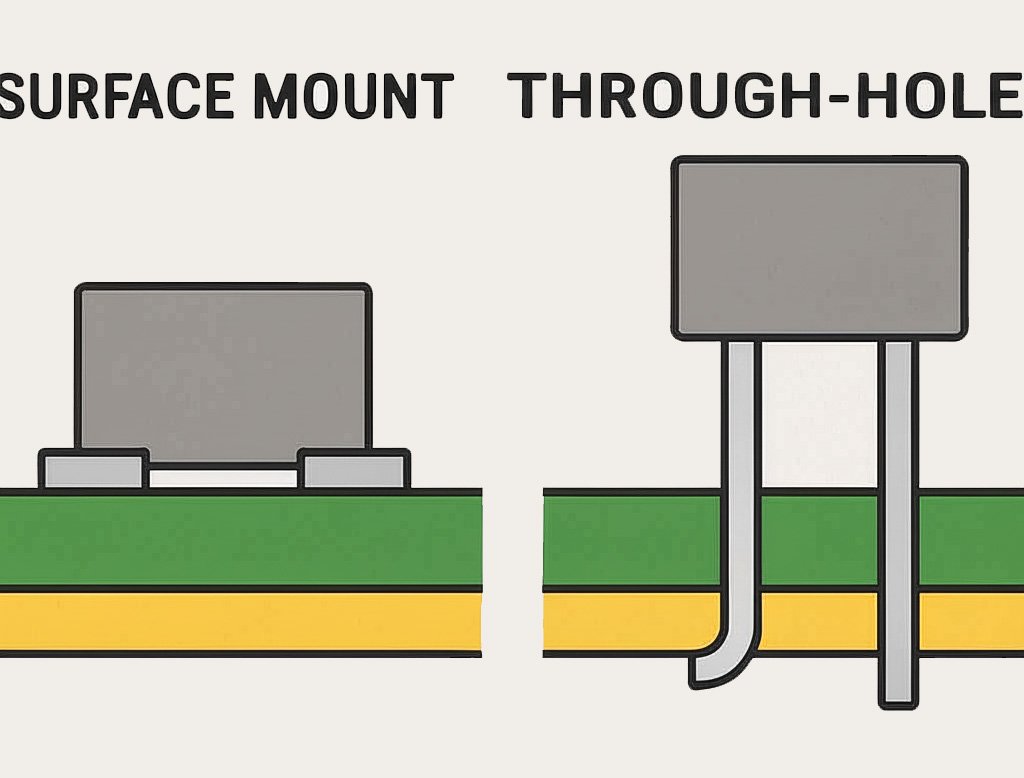

La tecnología SMT implica colocar componentes directamente sobre la superficie de una placa de circuito impreso (PCB). Esto permite diseños compactos y eficientes.

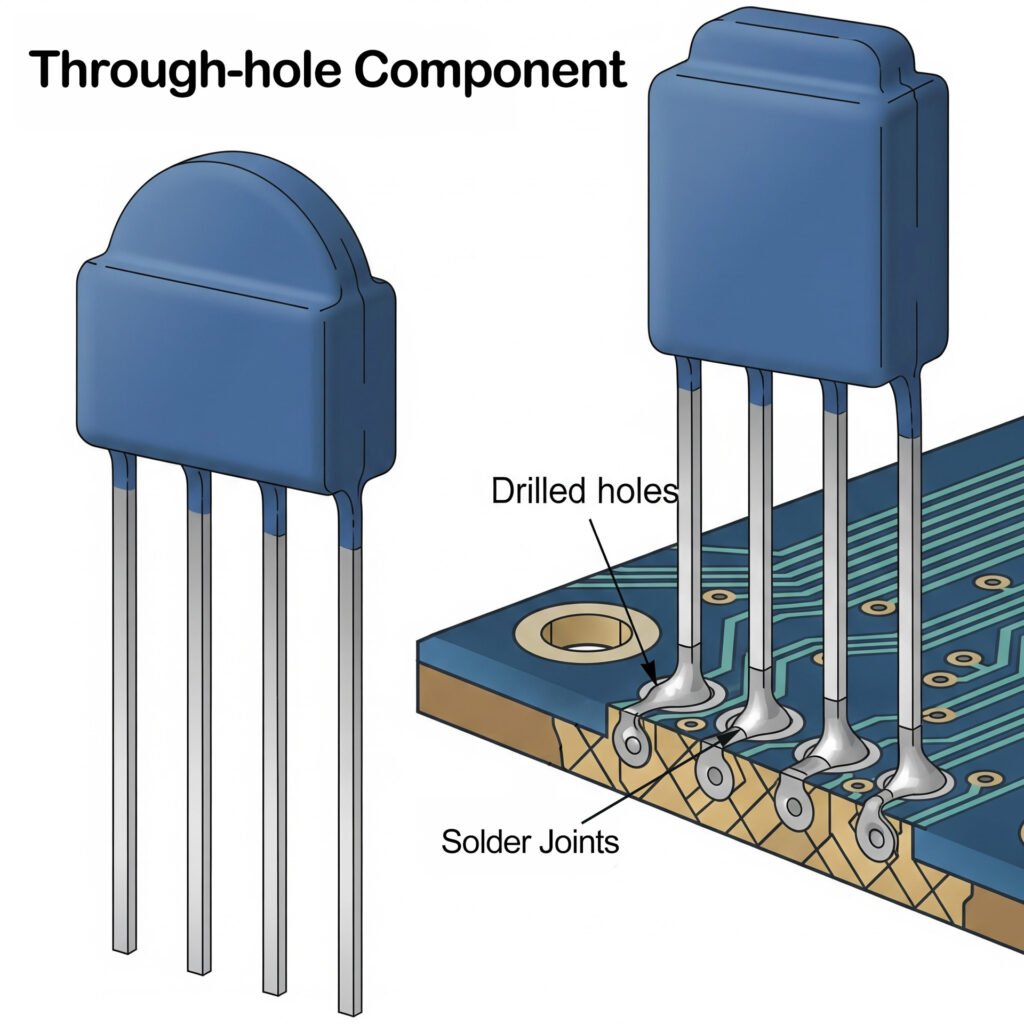

En cambio, el THT requiere insertar los cables de los componentes a través de orificios en la placa de circuito impreso. Este método proporciona uniones mecánicas resistentes.

La elección entre estas técnicas depende de diversos factores, como el volumen de producción, el tamaño del componente y los requisitos de la aplicación.

El SMT suele ser la opción preferida para la producción a gran escala debido a sus capacidades de automatización. Permite crear diseños más pequeños y compactos.

Sin embargo, el THT se prefiere para aplicaciones que requieren durabilidad y fácil mantenimiento. Es ideal para componentes sometidos a tensión mecánica.

Comprender las diferencias entre SMT y THT es crucial. Ayuda a tomar decisiones informadas para proyectos electrónicos.

Este artículo analizará estas técnicas en detalle y comparará sus ventajas y desventajas.

Comprensión de la tecnología de montaje superficial (SMT)

La tecnología de montaje superficial (SMT) revoluciona la forma en que ensamblamos dispositivos electrónicos. Nos permite colocar componentes sobre la superficie de una placa de circuito impreso (PCB). Esta técnica elimina la necesidad de perforar, lo que permite diseños más compactos y sofisticados.

La tecnología SMT es conocida por ofrecer una mayor densidad de componentes. Permite colocar más componentes en un área más pequeña. Esto da como resultado circuitos más complejos e intrincados, cruciales para los dispositivos modernos.

El proceso SMT suele implicar varios pasos automatizados. Primero, se aplica la pasta de soldadura a las almohadillas de la PCB. A continuación, las máquinas de selección y colocación posicionan los componentes con precisión. Finalmente, un horno de reflujo funde la pasta de soldadura, uniendo los componentes a la placa.

Entre las ventajas destacadas del SMT se incluyen la eficiencia de la automatización y la optimización del espacio. Por ello, es ideal en escenarios de producción de alto volumen e industrias como las telecomunicaciones y la electrónica de consumo.

A continuación se presentan algunos aspectos clave del SMT:

- Admite una mayor densidad de componentes

- Ideal para dispositivos miniaturizados

- Permite el montaje de PCB de doble cara

A pesar de sus ventajas, la tecnología SMT requiere equipos precisos para la colocación y la soldadura. La automatización ofrece una producción más rápida, pero exige una configuración y un mantenimiento cuidadosos.

Comprensión de la tecnología de orificio pasante (THT)

La tecnología de orificio pasante (THT) es un método clásico de ensamblaje electrónico. Consiste en insertar los cables de los componentes en los orificios perforados en la PCB. Estos cables se sueldan a la placa por el lado opuesto. Este proceso crea una unión mecánica sólida.

El THT es conocido por sus uniones de soldadura fiables. Esto lo convierte en la opción preferida para componentes expuestos a tensión física. Es común en aplicaciones industriales donde la durabilidad es crucial.

En comparación con el SMT, el THT suele dar lugar a placas de circuito más grandes. Dado que los componentes pasan a través de la placa, los requisitos de espacio pueden resultar en un diseño más voluminoso. Este tamaño puede limitar su uso en dispositivos miniaturizados.

Una de las principales ventajas del THT es su fácil montaje manual. Esto lo hace ideal para la creación de prototipos y pequeñas producciones. Tanto aficionados como entornos educativos suelen preferirlo para la enseñanza de electrónica.

Las características principales de THT incluyen:

- Conexiones mecánicas fuertes

- Ideal para entornos de alto estrés.

- Montaje manual sencillo

Si bien el THT puede no ser comparable al SMT en automatización, destaca en situaciones que requieren conexiones robustas y de fácil mantenimiento. La soldadura manual es sencilla y útil, especialmente para reparaciones regulares.

Diferencias clave: montaje superficial vs. montaje pasante

La tecnología de montaje superficial (SMT) y la tecnología de orificio pasante (THT) tienen características distintivas. Estas diferencias son cruciales a la hora de seleccionar una técnica para proyectos de ensamblaje electrónico.

| Characteristic | SMT | THT |

|---|---|---|

| Component Mounting | Components mounted directly on PCB surface | Component leads inserted through drilled holes on PCB |

| Space Utilization | High, supports higher component density, compact designs | Lower, requires drilled holes, resulting in relatively larger board size |

| Automation Level | Highly automated, fast production speed | Mostly relies on manual assembly/soldering, relatively slower production speed |

| Production Cost | Lower cost for high-volume production | Lower cost for small-batch production and prototyping; higher cost for high-volume production |

| Mechanical Strength | Relatively lower (primarily relies on pad adhesion) | Higher (leads pass through board and are soldered, providing strong mechanical connection) |

| Heat Dissipation | Poorer (smaller component-to-board contact area, requires extra measures for heat dissipation) | Better (leads passing through the board provide additional heat dissipation paths) |

| High-Frequency Performance | Excellent (low parasitic inductance and capacitance, suitable for high-frequency applications) | Relatively poorer (larger parasitic effects, limited high-frequency performance) |

| Rework Difficulty | Higher (requires specialized equipment and techniques) | Lower (relatively easy for manual rework) |

| Application Scenarios | Consumer electronics, smartphones, computers, and other miniaturized, high-density products | Industrial equipment, power supplies, military equipment, applications requiring highly robust connections |

Ventajas de la tecnología de montaje superficial

La tecnología de montaje superficial ofrece numerosas ventajas que la convierten en una opción popular en electrónica. Su capacidad para alojar componentes de alta densidad es una ventaja clave. Esta característica es crucial en los dispositivos modernos donde el espacio es limitado.

Además, la tecnología SMT permite fabricar componentes más pequeños y ligeros que la THT. Esto permite la producción de dispositivos electrónicos elegantes y compactos. La tecnología es fundamental en industrias que se centran en la fabricación de dispositivos más pequeños, como las telecomunicaciones y la electrónica de consumo.

La tecnología SMT también mejora la eficiencia de la producción. El proceso de ensamblaje automatizado reduce el tiempo y los costos de mano de obra, especialmente en la fabricación a gran escala. Esta automatización permite plazos de entrega más rápidos, lo que facilita una rápida implementación en el mercado.

Finalmente, la tecnología de montaje superficial (SMT) proporciona una buena calidad de señal y menos ruido eléctrico. Estas ventajas mejoran significativamente el rendimiento del dispositivo. La SMT contribuye a la creación de sistemas electrónicos sofisticados con menos limitaciones de diseño.

En resumen, las ventajas de SMT incluyen:

- Colocación de componentes de alta densidad

- Componentes más pequeños y ligeros

- Producción automatizada y eficiente

- Integridad de señal mejorada y EMI reducida

Desventajas de la tecnología de montaje superficial

La tecnología de montaje superficial, si bien ofrece ventajas, presenta desventajas. Un desafío importante es la necesidad de equipos y técnicas precisas. Se requiere maquinaria y experiencia especializadas, lo que puede incrementar los costos iniciales de configuración.

Además, los componentes SMT suelen ser más propensos a sufrir tensiones térmicas y mecánicas. Durante la soldadura por reflujo, estos componentes pueden sufrir daños, lo que afecta la fiabilidad general del dispositivo electrónico.

Reparar y reemplazar componentes en placas SMT también puede ser difícil. La alta densidad de componentes y su pequeño tamaño pueden complicar el mantenimiento y prolongar los tiempos de reparación. Esto dificulta el mantenimiento de estos dispositivos en comparación con la tecnología de orificio pasante.

Por último, los componentes SMT pueden ser más sensibles a las descargas electrostáticas (ESD). Esta sensibilidad requiere un manejo cuidadoso y precauciones específicas durante el montaje y la operación.

En resumen, las desventajas del SMT son:

- Altos costos de instalación inicial

- Sensibilidad al calor y la presión

- Procesos de reparación complejos

- Mayor sensibilidad a la ESD

Ventajas de la tecnología de orificio pasante

La tecnología de orificio pasante (THT) ofrece varias ventajas notables, lo que la convierte en la opción preferida en situaciones específicas. Una de sus principales ventajas es la robusta unión mecánica que proporciona. Esto es especialmente beneficioso para componentes que soportan tensiones físicas o requieren un anclaje resistente.

Además, los componentes THT suelen ser más fáciles de manipular y ensamblar manualmente. Esto los hace especialmente adecuados para la creación de prototipos, la producción a pequeña escala y fines educativos. Su mayor tamaño y diseño sencillo facilitan los procesos de soldadura, inspección y prueba manuales.

Además, los componentes THT destacan por su excelente gestión térmica. El método de montaje con orificio pasante facilita la distribución del calor. Esto es importante para componentes de potencia y aplicaciones con temperaturas muy altas.

Esta característica hace que el THT sea apropiado para circuitos de potencia y entornos de alta temperatura.

Por último, el diseño sencillo de THT facilita su reemplazo y reparación. En situaciones donde es importante que las piezas sean fáciles de usar, THT ofrece una solución práctica.

Las ventajas de la tecnología de orificio pasante incluyen:

- Enlaces mecánicos fuertes

- Facilidad de montaje manual

- Gestión térmica mejorada

- Reemplazo simplificado de componentes

Desventajas de la tecnología de orificio pasante

A pesar de sus ventajas, la tecnología de orificio pasante (THT) presenta varias limitaciones. Una desventaja importante es el mayor tamaño de la placa de circuito impreso (PCB) debido a la necesidad de perforar agujeros. Esto resulta en placas de circuito impreso más grandes y, en ocasiones, más pesadas. Esto puede ser un problema para dispositivos que requieren un tamaño menor.

Además, el THT es menos adecuado para la automatización, lo que conlleva mayores costos de mano de obra en la producción a gran escala. El proceso de ensamblaje manual puede requerir mucho tiempo, lo que contribuye a ciclos de producción más largos.

Los componentes THT suelen ocupar más espacio y limitan la flexibilidad del diseño. Esto puede limitar la complejidad y los niveles de integración alcanzables en los diseños electrónicos.

Además, el THT puede tener dificultades para satisfacer las demandas de las aplicaciones de alta frecuencia. Las longitudes de cable extendidas pueden introducir ruido eléctrico no deseado y comprometer la integridad de la señal.

Los desafíos asociados con la tecnología de orificio pasante incluyen:

- PCB de mayor tamaño y peso

- Costos laborales más altos

- Flexibilidad de diseño limitada

- Posibles problemas de integridad de la señal

Comparación de procesos: ensamblaje, soldadura e inspección

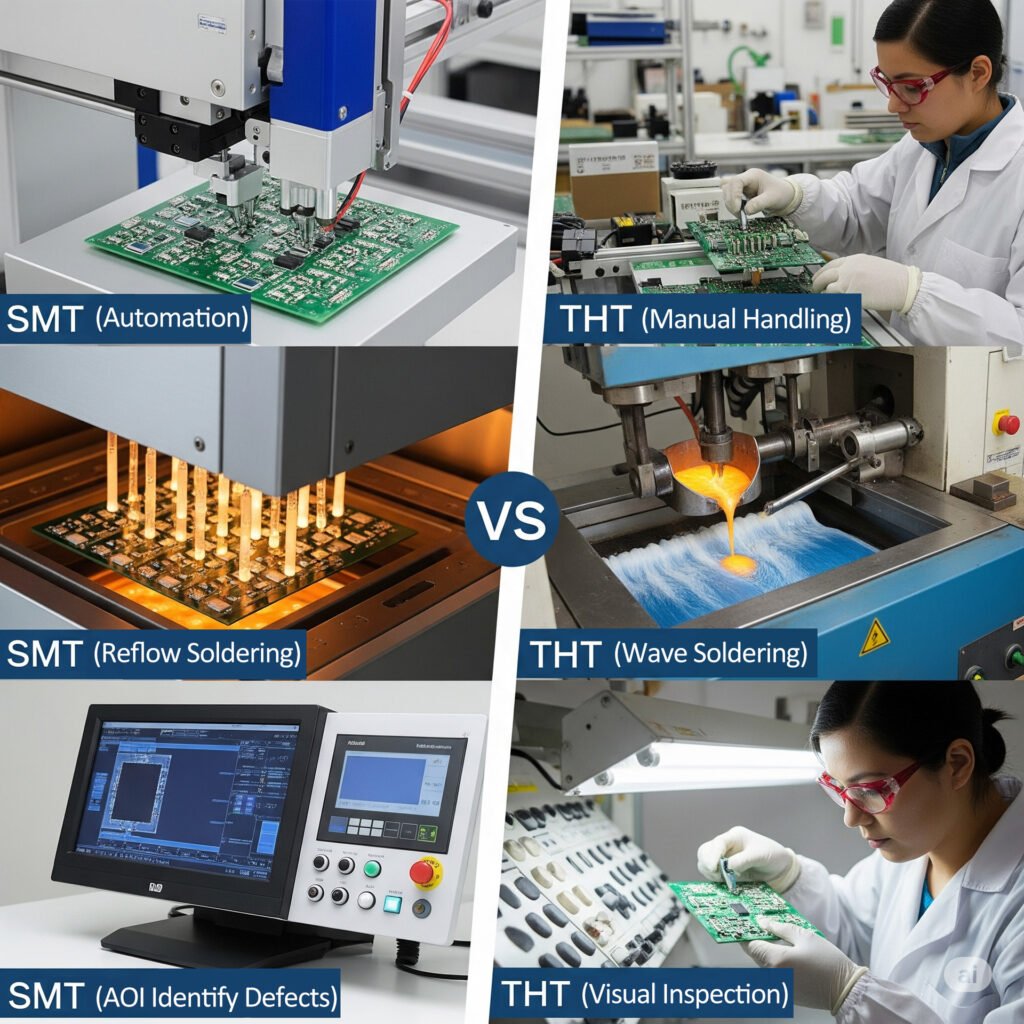

En comparación con los procesos de ensamblaje, la tecnología de montaje superficial (SMT) ofrece altos niveles de automatización. Las máquinas colocan los componentes con rapidez, lo que resulta en ciclos de producción rápidos. Esta automatización ayuda a reducir el error humano, mejorando la consistencia y la calidad general.

Por el contrario, la tecnología de orificio pasante (THT) suele depender del ensamblaje manual. Se insertan los cables de los componentes a través de orificios pretaladrados, lo que requiere precisión y habilidad. Este enfoque manual puede prolongar el tiempo de producción y aumentar los costos de mano de obra.

Las técnicas de soldadura también difieren entre ambas tecnologías. La tecnología SMT utiliza soldadura por reflujo, donde la pasta de soldadura se funde en un ambiente controlado de horno. Esto garantiza uniones de soldadura uniformes en toda la placa. La tecnología THT suele emplear soldadura por ola, donde las placas pasan sobre una ola de soldadura fundida, uniendo los terminales a la PCB.

Los procesos de inspección resaltan otro contraste. SMT utiliza con frecuencia sistemas de inspección óptica automatizada (AOI). Estos sistemas detectan y corrigen rápidamente errores de ensamblaje. En THT, la inspección visual sigue siendo una práctica común, que requiere técnicos cualificados para una evaluación precisa.

Las distinciones clave en el proceso incluyen:

- Ensamblaje: Automatización vs. Manipulación manual

- Soldadura: Reflujo vs. Soldadura por ola

- Inspección: automatizada vs. visual

Consideraciones para elegir SMT y THT

Elegir entre la tecnología de montaje superficial (SMT) y la tecnología de orificio pasante (THT) no suele ser una decisión binaria. Muchos proyectos se benefician de la combinación de ambos métodos. Cada técnica ofrece ventajas únicas que pueden aprovecharse en un mismo proyecto.

Diferencias de costos

Las consideraciones de costo son cruciales al elegir entre la tecnología de montaje superficial (SMT) y la tecnología de orificio pasante (THT). Cada técnica presenta implicaciones de costo únicas que afectan los presupuestos generales de producción.

La tecnología SMT generalmente reduce los costos de mano de obra gracias a su alto nivel de automatización. Los procesos automatizados permiten tiempos de ensamblaje más rápidos y una menor intervención humana. Esto se traduce en un ciclo de producción más eficiente y rentable para grandes volúmenes.

Por el contrario, la THT suele generar mayores costos laborales. El ensamblaje manual de la THT requiere una mayor participación de la mano de obra. Esto incrementa los gastos, especialmente en producciones de pequeña y mediana escala, donde la automatización es menos viable.

Los costos de material también varían según la tecnología. La tecnología SMT emplea componentes más pequeños, lo que se traduce en menores costos de material. Los componentes THT, al ser más grandes, suelen requerir más materias primas y suministros de soldadura adicionales.

En resumen, considere estos puntos:

- Costos laborales: más altos para THT debido a los procesos manuales.

- Costos de materiales: Los componentes SMT generalmente son menos costosos.

- Ahorros en automatización: SMT se beneficia de la eficiencia automatizada.

Específico de la aplicación

La elección entre la tecnología de montaje superficial (SMT) y la tecnología de orificio pasante (THT) depende de los requisitos específicos de cada aplicación. Cada técnica ofrece ventajas específicas que la hacen adecuada para diversos escenarios.

La tecnología SMT es ideal para fabricar pequeños dispositivos electrónicos. Se utiliza frecuentemente en smartphones y tablets, donde el espacio y el peso son cruciales. La posibilidad de colocar componentes en ambos lados de una PCB mejora la flexibilidad de diseño para circuitos complejos.

En aplicaciones sujetas a tensión mecánica, el THT es la opción preferida. Sus sólidas conexiones físicas son beneficiosas en entornos como el aeroespacial e industrial, donde la robustez es crucial. Los componentes THT también facilitan el mantenimiento y la sustitución cuando es necesario.

Los factores decisivos incluyen el entorno en el que funciona el dispositivo electrónico y la necesidad de futuras actualizaciones o reparaciones.

Considere estos puntos adicionales:

- Aplicaciones de alta frecuencia: SMT es ventajoso.

- Durabilidad: THT se destaca en entornos con mucha vibración.

- Mantenimiento: THT permite intercambios de componentes más sencillos.

volumen de producción y requisitos de diseño

La tecnología SMT se utiliza generalmente cuando la reducción de espacio y peso es crucial. Permite una producción eficiente de alto volumen gracias a la automatización. Por otro lado, la tecnología THT es óptima para componentes que requieren fijaciones mecánicas robustas.

En ensambles de tecnología mixta, la tecnología SMT puede gestionar componentes pasivos y de menor tamaño, mientras que la tecnología THT gestiona conectores y componentes de potencia. Este enfoque híbrido mejora tanto el rendimiento como la fiabilidad, adaptándose a diversos requisitos de diseño.

Escenarios a considerar:

- Utilice SMT: cuando las restricciones de tamaño sean críticas.

- Utilice THT: Para componentes sometidos a tensión mecánica.

- Utilice ambos: cuando se necesita un equilibrio entre espacio y durabilidad.

Tendencias futuras en técnicas de ensamblaje de PCB

A medida que la tecnología avanza, las técnicas de ensamblaje de PCB siguen evolucionando. Innovaciones como la impresión 3D y las PCB flexibles cobran mayor relevancia. Estos avances permiten mayores posibilidades de diseño y mayor funcionalidad en espacios reducidos.

Además, la integración de la Inteligencia Artificial (IA) en la fabricación promete mayor precisión y eficiencia. La automatización basada en IA puede optimizar la colocación de componentes y garantizar el control de calidad. El futuro ofrece muchas posibilidades emocionantes. Veremos formas mejores, más rápidas y eficientes de ensamblar PCB.

Conclusión

Seleccionar lo correcto Ensamblaje de PCB El método depende de las necesidades específicas de su proyecto. Considere factores como el volumen de producción, las limitaciones de costos y los requisitos técnicos. La tecnología de montaje superficial es ideal para aplicaciones compactas de alta velocidad, mientras que el orificio pasante ofrece mayor durabilidad y resistencia.

Evalúe las necesidades específicas de cada proyecto para determinar la mejor opción. Es fundamental encontrar un equilibrio entre funcionalidad, costo y complejidad del diseño. Con un conocimiento profundo de ambas técnicas, podrá tomar decisiones informadas que mejor se adapten a sus objetivos de ensamblaje electrónico.