A tecnologia de montagem em superfície (SMT) e a tecnologia de furos passantes (THT) são dois métodos fundamentais na montagem eletrônica. Cada um deles tem características e vantagens únicas.

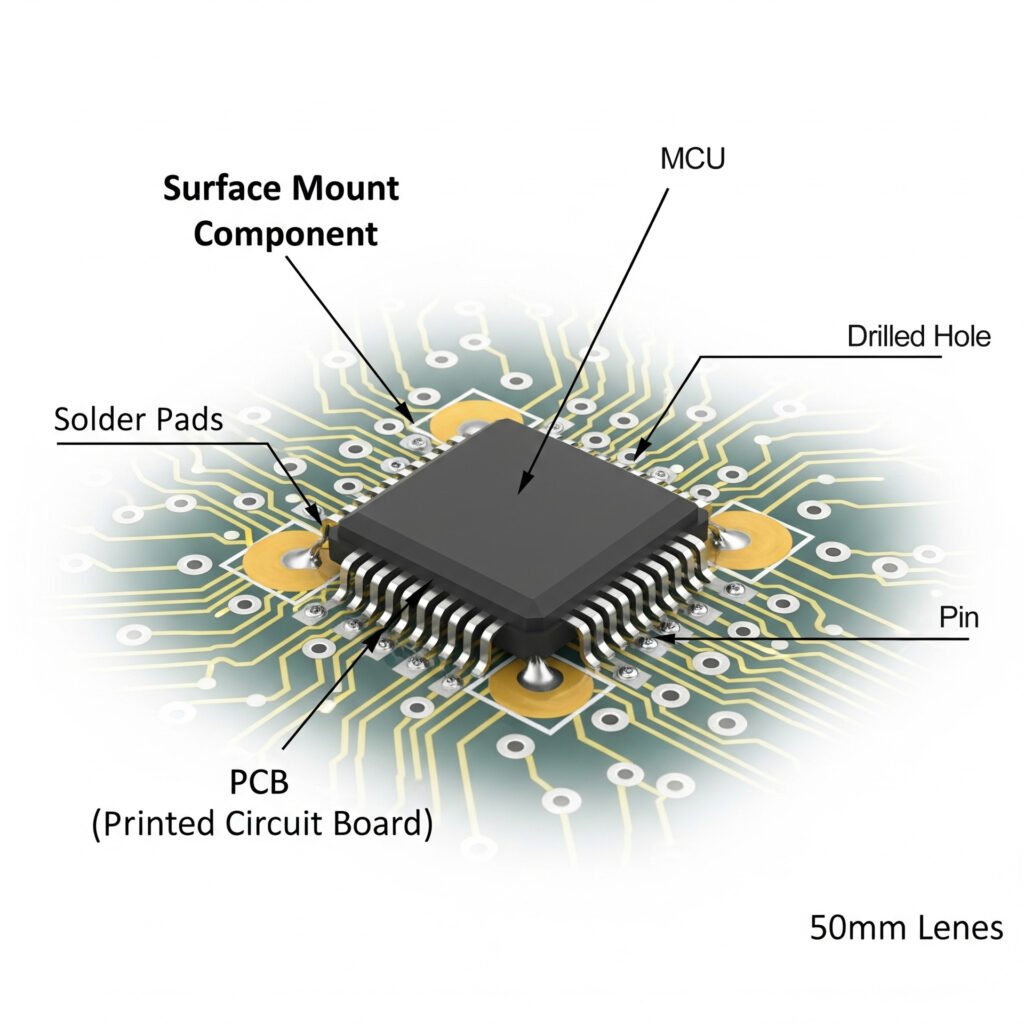

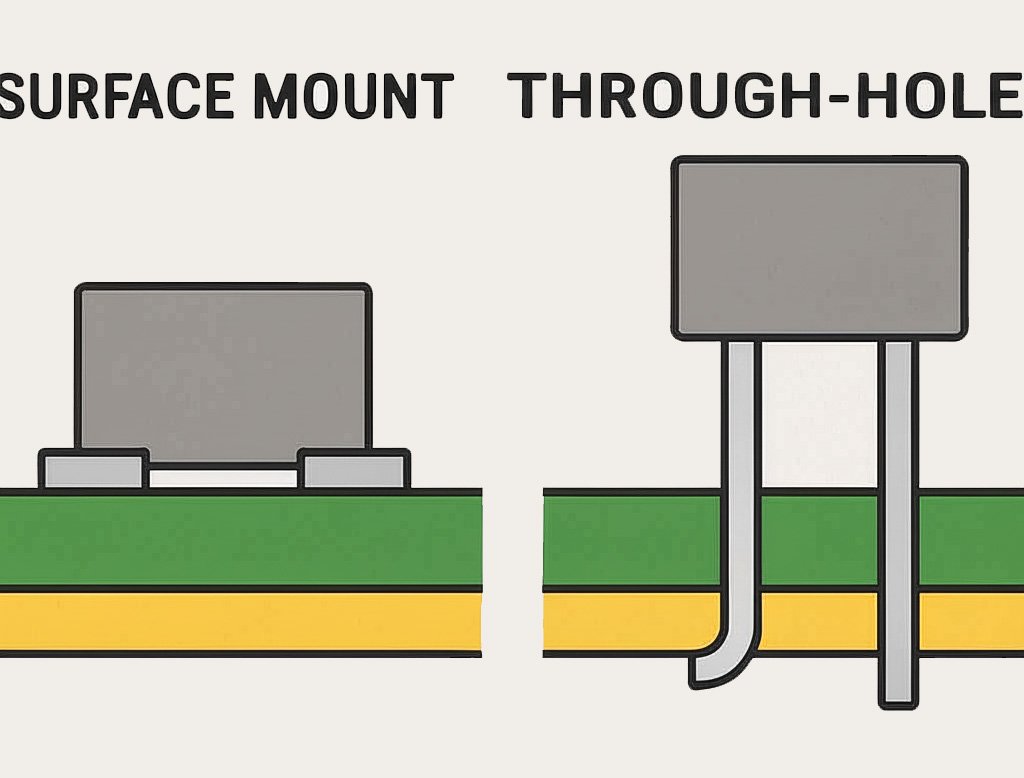

A SMT envolve a colocação de componentes diretamente na superfície de uma placa de circuito impresso (PCB). Isso permite designs compactos e eficientes.

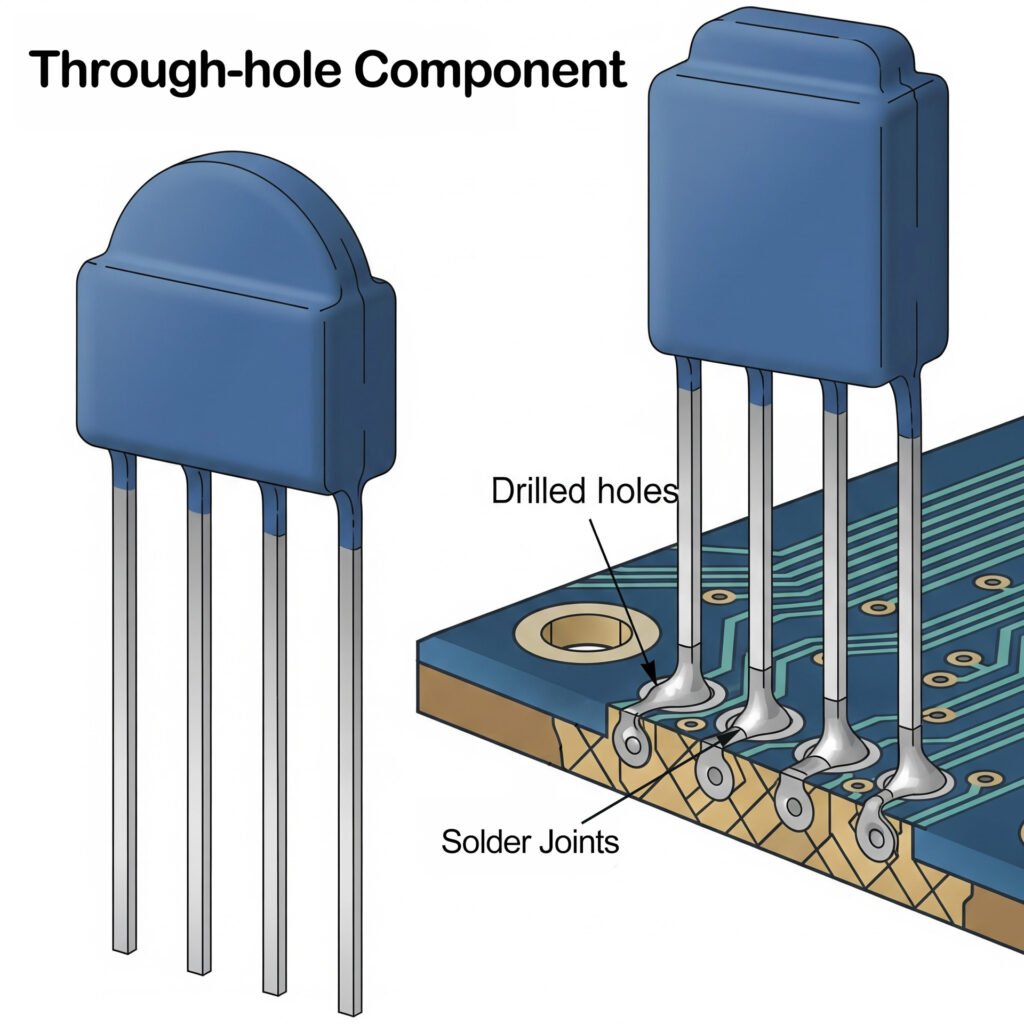

Em contrapartida, a THT requer a inserção de terminais de componentes através de furos na PCB. Esse método proporciona ligações mecânicas fortes.

A escolha entre essas técnicas depende de vários fatores. Entre eles estão o volume de produção, o tamanho dos componentes e os requisitos da aplicação.

A SMT é frequentemente preferida para produção em grande volume devido às suas capacidades de automação. Ela ajuda a criar projetos menores e mais compactos.

O THT, no entanto, é preferido para aplicações que exigem durabilidade e fácil manutenção. É ideal para componentes que enfrentam tensão mecânica. É fundamental

compreender as diferenças entre SMT e THT. Isso ajuda a tomar decisões informadas para projetos eletrônicos.

Este artigo analisará essas técnicas de perto. Ele comparará seus prós e contras.

Entendendo a tecnologia de montagem em superfície (SMT)

A tecnologia de montagem em superfície (SMT) muda a forma como montamos dispositivos eletrônicos. Ela permite que a gente coloque componentes na superfície de uma placa de circuito impresso (PCB). Essa técnica elimina a necessidade de furos, permitindo designs mais compactos e sofisticados.

A SMT é conhecida por suportar uma densidade maior de componentes. Ela permite a colocação de mais componentes em uma área menor. Isso resulta em circuitos mais complexos e intricados, essenciais para os dispositivos modernos.

O processo SMT normalmente envolve várias etapas automatizadas. Primeiro, a pasta de solda é aplicada às almofadas da PCB. Em seguida, máquinas de pick-and-place posicionam os componentes com precisão. Finalmente, um forno de refluxo derrete a pasta de solda, ligando os componentes à placa. Os benefícios

notáveis da SMT incluem eficiência de automação e otimização de espaço. Como resultado, ela é preferida em cenários de produção de alto volume e indústrias como telecomunicações e eletrônicos de consumo.

Aqui estão alguns aspectos importantes da SMT:

- Suporta maior densidade de componentes

- Ideal para dispositivos miniaturizados

- Permite a montagem de PCB de dupla face

Apesar de suas vantagens, o SMT requer equipamentos precisos para posicionamento e soldagem. A automação oferece uma produção mais rápida, mas exige uma configuração e manutenção cuidadosas.

Entendendo a tecnologia de furos passantes (THT)

A tecnologia de furos passantes (THT) é um método clássico de montagem eletrônica. Envolve a inserção de terminais de componentes em furos perfurados na placa de circuito impresso. Esses terminais são então soldados à placa no lado oposto. Esse processo cria uma forte ligação mecânica.

A THT é conhecida por suas juntas de solda confiáveis. Isso a torna a escolha ideal para componentes expostos a tensões físicas. É comum em aplicações industriais onde a durabilidade é crucial.

Em comparação com a SMT, a THT geralmente resulta em placas de circuito maiores. Como os componentes passam pela placa, os requisitos espaciais podem levar a um design mais volumoso. Esse tamanho pode limitar seu uso em dispositivos miniaturizados.

Uma das principais vantagens da THT é a facilidade de montagem manual. Isso a torna adequada para prototipagem e pequenas produções. Amadores e ambientes educacionais geralmente a preferem para o ensino de habilidades eletrônicas.

Os principais recursos da THT incluem:

- Conexões mecânicas fortes

- Ideal para ambientes de alta tensão

- Montagem manual simples

Embora o THT possa não se equiparar ao SMT em termos de automação, ele se destaca em situações que exigem conexões robustas e de fácil manutenção. A soldagem manual é simples e útil, especialmente para reparos regulares.

Principais diferenças: Montagem superficial vs. Furo passante

A tecnologia de montagem em superfície (SMT) e a tecnologia de furo passante (THT) têm características distintas. Essas diferenças são cruciais na seleção de uma técnica para projetos de montagem eletrônica.

| Characteristic | SMT | THT |

|---|---|---|

| Component Mounting | Components mounted directly on PCB surface | Component leads inserted through drilled holes on PCB |

| Space Utilization | High, supports higher component density, compact designs | Lower, requires drilled holes, resulting in relatively larger board size |

| Automation Level | Highly automated, fast production speed | Mostly relies on manual assembly/soldering, relatively slower production speed |

| Production Cost | Lower cost for high-volume production | Lower cost for small-batch production and prototyping; higher cost for high-volume production |

| Mechanical Strength | Relatively lower (primarily relies on pad adhesion) | Higher (leads pass through board and are soldered, providing strong mechanical connection) |

| Heat Dissipation | Poorer (smaller component-to-board contact area, requires extra measures for heat dissipation) | Better (leads passing through the board provide additional heat dissipation paths) |

| High-Frequency Performance | Excellent (low parasitic inductance and capacitance, suitable for high-frequency applications) | Relatively poorer (larger parasitic effects, limited high-frequency performance) |

| Rework Difficulty | Higher (requires specialized equipment and techniques) | Lower (relatively easy for manual rework) |

| Application Scenarios | Consumer electronics, smartphones, computers, and other miniaturized, high-density products | Industrial equipment, power supplies, military equipment, applications requiring highly robust connections |

Vantagens da tecnologia de montagem em superfície

A tecnologia de montagem em superfície oferece inúmeras vantagens que a tornam uma escolha popular na área da eletrónica. A sua capacidade de acomodar componentes de alta densidade é uma vantagem fundamental. Esta característica é crucial nos dispositivos modernos, onde o espaço é escasso.

Além disso, a SMT suporta componentes mais pequenos e leves em comparação com a THT. Isto resulta na produção de dispositivos eletrónicos elegantes e compactos. A tecnologia é muito importante em indústrias que se concentram em tornar as coisas mais pequenas, como as telecomunicações e a eletrónica de consumo.

A SMT também melhora a eficiência da produção. O processo de montagem automatizado reduz o tempo e os custos de mão de obra, especialmente na fabricação em grande escala. Essa automação leva a prazos de entrega mais rápidos, auxiliando na rápida implantação no mercado.

Por fim, a tecnologia de montagem em superfície oferece boa qualidade de sinal e menos ruído elétrico. Esses benefícios melhoram significativamente o desempenho do dispositivo. A SMT contribui para a criação de sistemas eletrônicos sofisticados com menos limitações de design.

Em resumo, as vantagens da SMT incluem:

- Colocação de componentes de alta densidade

- Componentes menores e mais leves

- Produção automatizada e eficiente

- Maior integridade do sinal e redução da interferência eletromagnética

Desvantagens da tecnologia de montagem em superfície

A tecnologia de montagem em superfície, embora vantajosa, tem suas desvantagens. Um grande desafio é a necessidade de equipamentos e técnicas precisas. São necessárias máquinas especializadas e conhecimentos específicos, o que pode aumentar os custos iniciais de instalação.

Além disso, os componentes SMT são frequentemente mais suscetíveis ao estresse térmico e mecânico. Durante a soldagem por refluxo, esses componentes podem sofrer danos, afetando a confiabilidade geral do dispositivo eletrônico.

O reparo e a substituição de componentes em placas SMT também podem ser difíceis. A disposição densa e o tamanho reduzido dos componentes podem complicar a manutenção e prolongar os tempos de reparação. Isto torna a manutenção destes dispositivos mais difícil do que com a tecnologia Through Hole.

Por último, os componentes SMT podem ser mais sensíveis à descarga eletrostática (ESD). Esta sensibilidade requer um manuseamento cuidadoso e precauções específicas durante a montagem e o funcionamento.

Em resumo, as desvantagens da SMT são:

- Altos custos iniciais de configuração

- Sensibilidade ao calor e à pressão

- Processos de reparo complexos

- Maior sensibilidade à ESD

Vantagens da tecnologia de furos passantes

A tecnologia Through Hole Technology (THT) oferece várias vantagens notáveis, tornando-a a escolha preferida em cenários específicos. Uma das suas principais vantagens é a ligação mecânica robusta que proporciona. Isto é particularmente benéfico para componentes que suportam tensão física ou requerem uma fixação forte.

Além disso, os componentes THT são geralmente mais fáceis de manusear e montar manualmente. Isto torna a THT especialmente adequada para prototipagem, produção de baixo volume e fins educativos. O tamanho maior e o design simples dos componentes THT facilitam os processos de soldagem manual, inspeção e teste.

Além disso, os componentes THT se destacam no gerenciamento térmico. O método de montagem por furo passante ajuda a dissipar o calor. Isso é importante para peças de energia e usos que ficam muito quentes.

Essa característica torna a THT adequada para circuitos de energia e ambientes de alta temperatura.

Por último, o design simples do THT permite fácil substituição e reparo. Em situações em que é importante que as peças sejam fáceis de usar, o THT oferece uma solução útil.

As vantagens da tecnologia de furo passante incluem:

- Forte ligação mecânica

- Facilidade de montagem manual

- Gerenciamento térmico aprimorado

- Substituição simplificada de componentes

Desvantagens da tecnologia de furos passantes

Apesar das suas vantagens, a tecnologia Through Hole (THT) tem várias limitações. Uma desvantagem significativa é o aumento do tamanho da placa de circuito impresso devido aos orifícios necessários. Isso leva a placas maiores e, às vezes, mais pesadas. Isso pode ser um problema para dispositivos que precisam ser menores.

Além disso, a THT é menos adequada para automação, levando a custos de mão de obra mais elevados na produção em grande escala. O processo de montagem manual pode ser demorado, contribuindo para ciclos de produção mais longos. Os componentes

THT geralmente ocupam mais espaço e restringem a flexibilidade do design. Isso pode limitar os níveis de complexidade e integração alcançáveis em projetos eletrônicos.

Além disso, a THT pode ter dificuldade em atender às demandas de aplicações de alta frequência. Os comprimentos estendidos dos condutores podem introduzir ruído elétrico indesejado e comprometer a integridade do sinal.

Os desafios associados à tecnologia Through Hole incluem:

- Tamanho e peso maiores da PCB

- Custos de mão de obra mais elevados

- Flexibilidade de design limitada

- Potenciais problemas de integridade do sinal

Comparação de processos: montagem, soldagem e inspeção

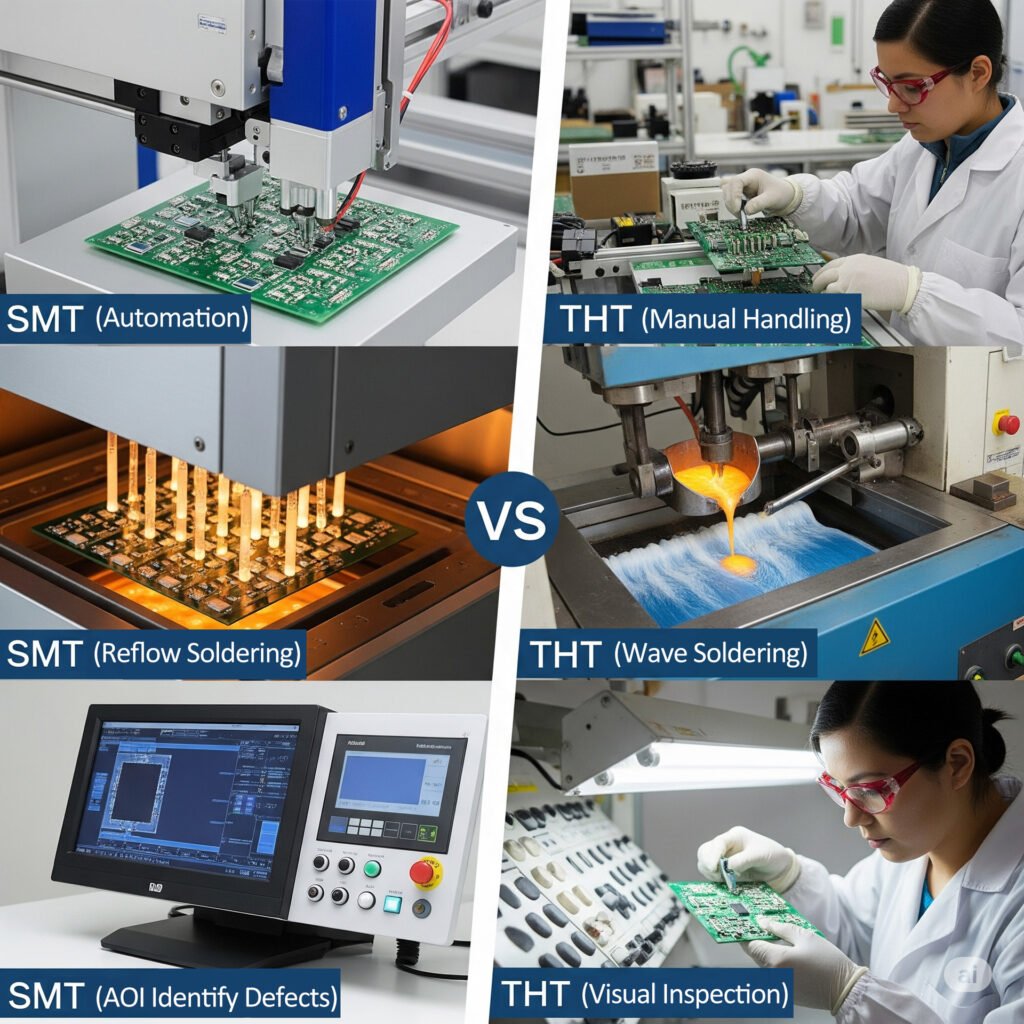

Ao comparar os processos de montagem, a tecnologia de montagem em superfície (SMT) oferece altos níveis de automação. As máquinas colocam os componentes rapidamente, resultando em ciclos de produção rápidos. Essa automação ajuda a reduzir erros humanos, melhorando a consistência e a qualidade geral.

Por outro lado, a tecnologia de furo passante (THT) geralmente depende da montagem manual. Os indivíduos inserem os terminais dos componentes em furos pré-perfurados, o que exige precisão e habilidade. Essa abordagem manual pode prolongar o tempo de produção e aumentar os custos de mão de obra.

As técnicas de soldagem também diferem entre as duas tecnologias. A SMT usa soldagem por refluxo, em que a pasta de solda é derretida em um ambiente de forno controlado. Isso garante juntas de solda uniformes em toda a placa. A THT geralmente emprega soldagem por onda, em que as placas passam por uma onda de solda derretida, unindo os terminais ao PCB.

Os processos de inspeção destacam outro contraste. A SMT utiliza frequentemente sistemas de inspeção óptica automatizada (AOI). Esses sistemas detectam e corrigem rapidamente erros de montagem. Na THT, a inspeção visual continua sendo uma prática comum, exigindo técnicos qualificados para uma avaliação precisa.

As principais diferenças no processo incluem:

- Montagem: automação vs. manuseio manual

- Soldagem: Reflow vs. Soldagem por onda

- Inspeção: automatizada vs. visual

Considerações para escolher SMT e THT

A decisão entre a tecnologia de montagem em superfície (SMT) e a tecnologia de furo passante (THT) muitas vezes não é binária. Muitos projetos se beneficiam da combinação de ambos os métodos. Cada técnica oferece vantagens exclusivas que podem ser aproveitadas no mesmo projeto.

Diferenças de custo

As considerações de custo são cruciais ao escolher entre a tecnologia de montagem em superfície (SMT) e a tecnologia de furo passante (THT). Cada técnica apresenta implicações de custo únicas que afetam os orçamentos gerais de produção.

A SMT geralmente reduz os custos de mão de obra devido ao seu alto nível de automação. Os processos automatizados levam a tempos de montagem mais rápidos e diminuem a intervenção humana. Isso resulta em um ciclo de produção mais simplificado e econômico para grandes volumes.

Em contrapartida, a THT geralmente acarreta custos de mão de obra mais elevados. A natureza manual da montagem da THT requer maior envolvimento da força de trabalho. Isso aumenta as despesas, especialmente para produções de pequena a média escala, onde a automação é menos viável.

Os custos dos materiais também variam entre as tecnologias. A SMT emprega componentes menores, levando a custos de materiais mais baixos. Os componentes THT, por serem maiores, muitas vezes exigem mais matérias-primas e suprimentos adicionais de soldagem.

Em resumo, considere estes pontos:

- Custos de mão de obra: mais elevados para o THT devido aos processos manuais.

- Custos com materiais: os componentes SMT são geralmente mais baratos.

- Economia com automação: o SMT se beneficia da eficiência automatizada.

Específico para a aplicação

A escolha entre a tecnologia de montagem em superfície (SMT) e a tecnologia de furo passante (THT) depende dos requisitos específicos de cada aplicação. Cada técnica oferece vantagens distintas que as tornam adequadas para vários cenários.

A SMT é excelente para a fabricação de pequenos dispositivos eletrônicos. É frequentemente usada em smartphones e tablets, onde o espaço e o peso são fundamentais. A capacidade de colocar componentes em ambos os lados de uma placa de circuito impresso aumenta a flexibilidade do projeto para circuitos complexos.

Em aplicações sujeitas a tensão mecânica, a THT é a escolha preferida. Suas conexões físicas fortes são benéficas em ambientes como o aeroespacial e industrial, onde a robustez é fundamental. Os componentes THT também facilitam a manutenção e a substituição quando necessário.

Os fatores decisivos incluem o ambiente em que o dispositivo eletrônico opera e a necessidade de futuras atualizações ou reparos.

Considere estes pontos adicionais:

- Aplicações de alta frequência: SMT é vantajoso.

- Durabilidade: o THT se destaca em ambientes com vibração intensa.

- Manutenção: o THT permite trocas mais fáceis de componentes.

volume de produção e requisitos de design

O SMT é normalmente utilizado quando a redução de espaço e peso é crucial. Suporta a produção em grande volume de forma eficiente devido à automação. Por outro lado, o THT é ideal para componentes que requerem fixações mecânicas robustas.

Em montagens de tecnologia mista, o SMT pode gerir componentes passivos e mais pequenos, enquanto o THT lida com conectores e componentes de alimentação. Esta abordagem híbrida melhora tanto o desempenho como a fiabilidade, adaptando-se a diversos requisitos de design.

Cenários a considerar:

- Use SMT: Quando as restrições de tamanho são críticas.

- Use THT: para componentes sob tensão mecânica.

- Use ambos: quando for necessário um equilíbrio entre espaço e durabilidade.

Tendências futuras nas técnicas de montagem de placas de circuito impresso

À medida que a tecnologia avança, as técnicas de montagem de PCB continuam a evoluir. Inovações como impressão 3D e PCB flexíveis estão se tornando mais proeminentes. Esses avanços permitem melhores possibilidades de design e maior funcionalidade em espaços compactos.

Além disso, a integração da Inteligência Artificial (IA) na fabricação promete maior precisão e eficiência. A automação impulsionada por IA pode otimizar a colocação de componentes e garantir o controle de qualidade. O futuro tem muitas possibilidades empolgantes. Veremos maneiras melhores, mais rápidas e mais eficientes de montar PCB.

Conclusão

A escolha do método certo de montagem de PCB depende das necessidades específicas do seu projeto. Considere fatores como volume de produção, restrições de custo e requisitos técnicos. A tecnologia de montagem em superfície é adequada para aplicações compactas e de alta velocidade, enquanto a montagem por furo passante é melhor para durabilidade e resistência.

Avalie as demandas exclusivas de cada projeto para determinar a melhor escolha. É vital equilibrar funcionalidade, custo e complexidade do projeto. Com uma compreensão completa de ambas as técnicas, você pode tomar decisões informadas que melhor atendam às suas metas de montagem eletrônica.