Печатная плата с высокой плотностью соединений (HDI) — это электронная печатная плата с металлическими дорожками высокой плотности, т. е. с большим количеством меди на единицу площади по сравнению с обычными печатными платами. Эти платы используются для высокочастотных печатных плат и соединений высокой плотности в электронике. Они также известны как двусторонние промежуточные платы, платы HDI или платы HDIP.

Что такое печатная плата HDI?

Печатные платы HDI похожи на обычные печатные платы, но имеют два важных дополнения. Во-первых, они имеют более плотные медные дорожки, что означает, что на единицу площади приходится больше меди, чем в обычных печатных платах. Другое отличие заключается в том, что две стороны платы ламинированы вместе, образуя сэндвич без воздушных прослоек между слоями. Плата может быть зажата между металлическими пластинами, или может использоваться плата с полым сердечником. Металлические пластины используются для создания заземляющей плоскости, которая защищает схему от электромагнитных помех (EMI). Заземляющая плоскость также обеспечивает электростатическую защиту от электростатического разряда, который может разрушить чувствительные электронные компоненты. Экранирование также предотвращает емкостную связь между схемами, которая может вызвать помехи в соседних схемах.

Типы печатных плат HDI

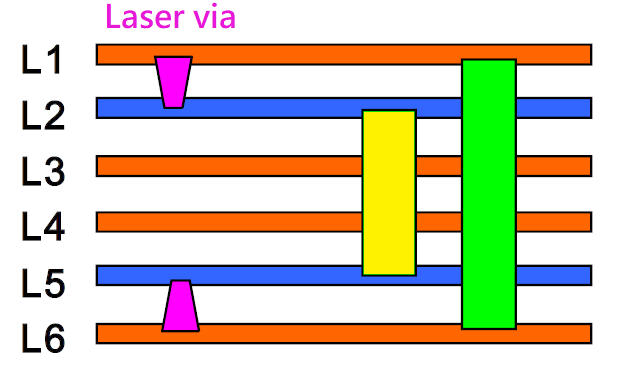

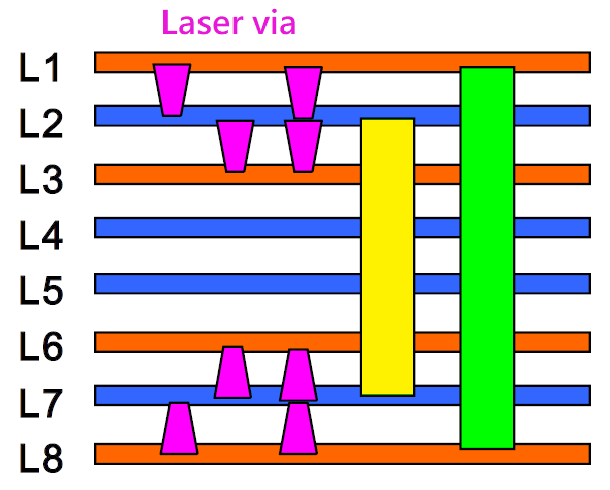

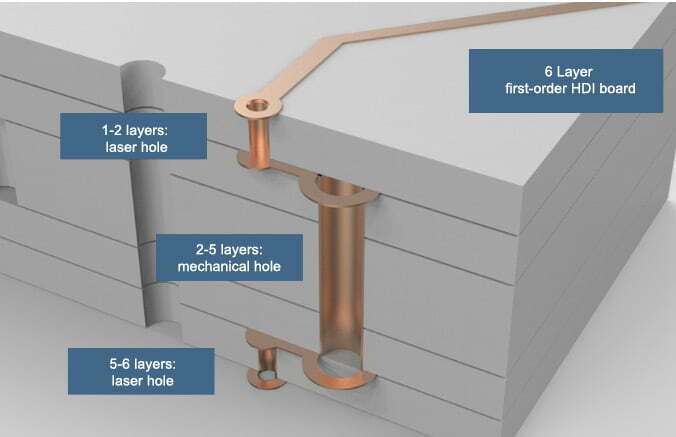

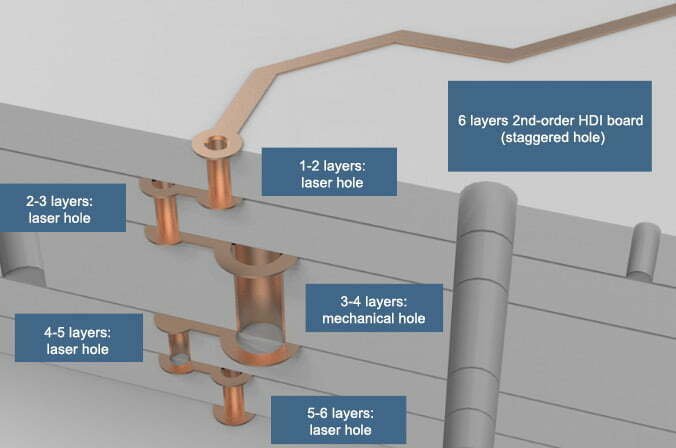

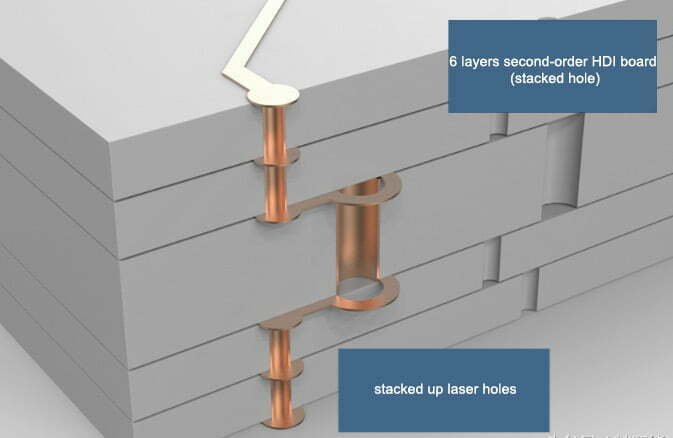

Плата HDI может быть разделена на первый, второй, третий, четвертый, пятый и т. д. порядок в зависимости от количества слоев покрытия глухого отверстия. В индустрии печатных плат плата HDI первого порядка также называется «1+n+1», а плата HDI второго порядка — «2+n+2», как показано на рисунке.

один плюс n плюс один

Структура платы HDI первого порядка относительно проста, и процесс ее изготовления относительно легко контролировать. Розовые отверстия на картинке — это глухие отверстия, которые проделываются с помощью лазерного сверления, и их диаметр обычно составляет 3–4 мил; желтые отверстия — это погружные отверстия, которые проделываются с помощью механического сверления, и их диаметр составляет не менее 6 мил (0,15 мм) или больше.

два плюс n плюс два

Существуют различные конструкции платы HDI второго порядка. Одна из них заключается в том, что положения каждого порядка смещены, и соседние слои необходимо соединить в среднем слое с помощью проводов. Этот подход эквивалентен двум HDI первого порядка. Второй подход заключается в том, что два отверстия первого порядка перекрываются, а второй порядок реализуется путем наложения, и обработка аналогична двум первым порядкам. Третий подход заключается в пробивке непосредственно от внешнего слоя до третьего слоя (или N-2 слоя). Процесс сильно отличается от предыдущего, а сложность пробивки также выше.

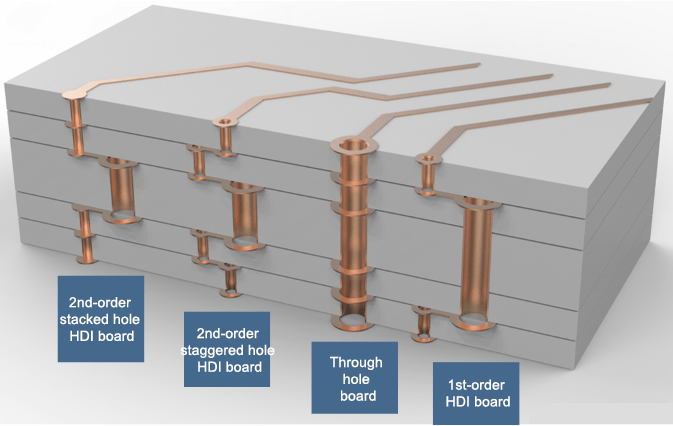

Плата HDI против платы со сквозными отверстиями

Многослойные печатные платы обычно включают платы со сквозными отверстиями, платы первого порядка, платы второго порядка и многослойные платы второго порядка с отверстиями. Их структуры сравниваются следующим образом:

1. Плата со сквозными отверстиями

Между сквозной пластиной и количеством слоев нет прямой связи. Она соединяется от первого слоя до последнего. Внутренний диаметр сквозного отверстия обычно составляет 0,2 мм, 0,25 мм и 0,3 мм. 0,2 мм значительно дороже, чем 0,3 мм. Потому что сверло 0,2 мм слишком тонкое и легко ломается.

2. Плата HDI первого порядка

Это схема многослойной структуры 6-слойной платы HDI первого порядка. Два слоя на поверхности представляют собой лазерные отверстия с внутренним диаметром 0,1 мм. Внутренние 4 слоя представляют собой механические отверстия, похожие на сквозные отверстия.

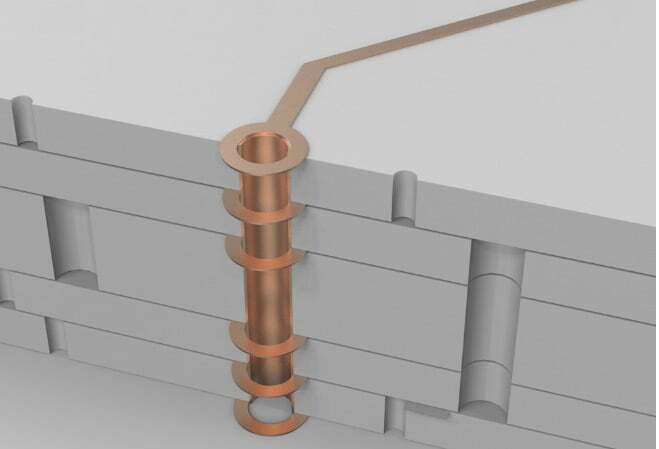

Лазер может проникать только через стекловолоконную пластину, но не через металлическую медь. Поэтому пробивание отверстий на внешней поверхности не повлияет на другие цепи внутри. После того, как лазер просверлил отверстие, на него наносится медь, образуя лазерный переход.

3. Плата HDI второго порядка (с чередующимися отверстиями)

Это 6-слойная HDI-плата со смещенными отверстиями 2-го порядка, с 2 слоями лазерных отверстий на верхней и нижней сторонах, отделенными друг от друга.

4. Плата HDI второго порядка (с наслоенными отверстиями)

Два слоя лазерных отверстий на плате со смещенными отверстиями накладываются друг на друга, образуя многослойную плату HDI. Внутреннее лазерное отверстие заполняется гальваническим покрытием, а затем изготавливается внешнее лазерное отверстие.

Разработка печатных плат HDI

Первая печатная плата HDI была разработана компанией Boeing Aircraft Company, которой во время Второй мировой войны потребовался новый способ крепления печатных плат в своих самолетах. Поскольку печатные платы зажаты между двумя металлическими пластинами, соединения между пластинами могут быть расположены очень близко друг к другу. Это позволило инженерам использовать короткие соединения и создавать схемы с большей плотностью и более высокими частотами. Первая коммерческая печатная плата HDI была использована компанией Collins Radio Company в 1962 году. С развитием очень высокочастотных (VHF) и сверхширокополосных (UWB) радиочастотных продуктов спрос на технологии HDI значительно вырос за последние несколько лет.

Применение печатных плат HDI

Печатные платы с высокой плотностью соединений используются в высокочастотных и высокоплотных соединениях в электронике. Они также используются для соединений в силовой электронике. Некоторые из областей применения этих плат:

- мобильные телефоны, смартфоны, цифровые фотоаппараты;

- модули беспроводной локальной сети, модули GPS, аудиочипы;

- коммуникационные устройства в спутниках/аэрокосмической/автомобильной/медицинской отраслях.

- 2-слойная плата со сквозными отверстиями для 8-разрядных микроконтроллеров;

- 4-6-слойная плата со сквозными отверстиями для 32-разрядного интеллектуального оборудования уровня MCU;

- 6-слойная плата со сквозными отверстиями и 8-слойные платы HDI первого порядка для интеллектуального оборудования уровня Linux и Android;

- 8-слойные платы первого порядка и 10-слойные платы второго порядка для компактных продуктов, таких как смартфоны.

Преимущества печатных плат HDI

У печатных плат HDI есть много преимуществ:

- Помогают снизить стоимость печатных плат;

- Повышают линейную плотность;

- Облегчают использование современных упаковочных материалов;

- Имеют лучшие электрические характеристики и достоверность сигнала;

- Они имеют более высокую надежность;

- Технология HDI обеспечивает лучшее рассеивание тепла;

- Способность улучшать RFI (радиочастотные помехи)/EMI (электромагнитные помехи)/ESD (электростатический разряд);

- Технология HDI повышает эффективность проектирования;

— Улучшенная механическая целостность: благодаря прочному ламинату вы получаете гораздо лучшую механическую прочность и жесткость. Это делает плату более жесткой, поэтому она не изгибается так сильно, когда подключена к более жесткой схеме, такой как источник питания высокой мощности.

— Улучшенные характеристики EMI: благодаря повышению жесткости плат и уменьшению емкости между слоями вы получаете лучшие характеристики EMI. Уменьшение емкости особенно полезно в приложениях с высокой мощностью.

— Более высокая плотность мощности: за счет укорочения дорожек и добавления более толстых дорожек можно разместить больше схем на том же пространстве платы. Поскольку схемы высокой мощности обычно являются самыми большими, это отличный способ сэкономить место на плате.

— Улучшенные тепловые характеристики: благодаря более толстым медным дорожкам и более жесткой плате вы получаете лучшие тепловые характеристики. Это особенно полезно в приложениях с высокой мощностью.

Ограничения печатных плат HDI

— Снижение гибкости: поскольку ламинированная плата более жесткая, вы теряете часть гибкости, которая присуща более тонкой односторонней плате. Это не имеет большого значения при монтаже плат в коробке, но может стать проблемой при автоматической сборке плат.

— Более высокая стоимость: поскольку вам приходится ламинировать две стороны платы, стоимость платы увеличивается примерно на 50 %. В основном это делается для приложений, в которых повышение производительности оправдывает дополнительные затраты.

— Увеличение времени цикла: при ламинировании двух сторон вместе необходимо уделять особое внимание процессу. В противном случае на плате могут образоваться складки или даже отверстия от застрявших пузырьков воздуха.

рекомендации по проектированию печатных плат hdi

Печатные платы HDI — это очень специализированный тип печатных плат (PCB), которые следует использовать только в тех случаях, когда требуются высокочастотные соединения и соединения с высокой плотностью. Они не подходят для низкочастотных приложений или схем, требующих обширной проводки.

— Толстые медные дорожки: поскольку печатные платы HDI предназначены для пропускания высоких токов, дорожки должны быть как можно более толстыми. Это снижает скин-эффект, то есть тенденцию тока проходить вблизи поверхности проводника.

— Короткие дорожки: поскольку печатные платы HDI рассчитаны на прохождение высоких токов, дорожки должны быть как можно короче. Это снижает падение напряжения по длине дорожки, что имеет решающее значение при работе с высокими напряжениями.

— Широкая заземляющая плоскость: заземляющая плоскость должна быть как можно шире, чтобы обеспечить хорошее экранирование от электромагнитных помех (EMI) и защиту от электростатического разряда (ESD).

Процесс производства печатных плат HDI

Материалы для печатных плат HDI очень похожи на те, что используются в обычных печатных платах, но с более высокой концентрацией наполнителей, таких как кремнезем и измельченные волокна. Важно использовать материалы, которые выдерживают высокие температуры, используемые в процессе изготовления плат. Обычно они производятся методом ламинирования. Чем больше количество слоев, тем выше технологичность платы. Обычные HDI-платы, как правило, изготавливаются по технологии однократного наслоения, а в высокотехнологичных HDI-платах используются две или более технологии наслоения, а также передовые технологии изготовления печатных плат, такие как штабелирование, гальваника и лазерное прямое сверление.

Сложность изготовления печатных плат HDI заключается в изготовлении микропереходов, металлизации и тонких линий.

Производство микросхем

Изготовление микроотверстий всегда было одной из основных проблем при производстве печатных плат HDI. Существует два основных метода сверления:

- Для обычного сверления сквозных отверстий механическое сверление всегда является лучшим выбором благодаря своей высокой эффективности и низкой стоимости. По мере роста возможностей механической обработки растет и ее использование в микроvias.

- Существует два типа лазерного сверления: фототермическая абляция и фотохимическая абляция. Первый тип относится к процессу, при котором рабочий материал нагревается до плавления и испарения через образованные сквозные отверстия после поглощения высокоэнергетического лазерного света. Второй тип относится к результатам воздействия высокоэнергетических фотонов в ультрафиолетовом диапазоне и длины лазера, превышающей 400 нм.

Существует три типа лазерных систем, применяемых для гибких и жестких плат, а именно: эксимерный лазер, УФ-лазерное сверление, CO 2 лазер. Лазерная технология подходит не только для сверления, но и для резки и формовки. Некоторые производители даже изготавливают HDI с помощью лазера. Хотя стоимость оборудования для лазерного сверления высока, оно обладает более высокой точностью, стабильным процессом и зрелой технологией. Преимущества лазерной технологии делают ее наиболее распространенным методом изготовления слепых/заглубленных микроотверстий. Сегодня 99% микропереходов HDI получают с помощью лазерного сверления.

Металлизация

Самая большая трудность при металлизации сквозных отверстий заключается в том, что трудно добиться равномерности покрытия. Для технологии гальванического покрытия глубоких микроскопических сквозных отверстий, помимо использования гальванического раствора с высокой дисперсионной способностью, необходимо своевременно обновлять гальванический раствор на гальваническом устройстве, что можно достичь с помощью интенсивного механического перемешивания или вибрации, ультразвукового перемешивания и горизонтального распыления. Кроме того, перед гальванизацией необходимо увеличить влажность стенок сквозных отверстий.

Помимо усовершенствований технологического процесса, методы металлизации сквозных отверстий HDI также претерпели усовершенствования в основных технологиях: технологии безтоковой добавки, технологии прямого покрытия и других.

Тонкие линии

Реализация тонких линий включает в себя традиционную передачу изображения и прямую лазерную печать. Традиционная передача изображения представляет собой тот же процесс, что и обычное химическое травление для формирования линий.

Для прямой лазерной печати фотопленка не требуется, и изображение формируется непосредственно на светочувствительной пленке с помощью лазера. Для работы используются УФ-лампы, что позволяет жидким антикоррозионным растворам удовлетворять требованиям высокого разрешения и простоты эксплуатации. Фотопленка не требуется, чтобы избежать неблагоприятных эффектов из-за дефектов пленки, и может быть напрямую подключена к CAD/CAM, что сокращает производственный цикл и делает ее подходящей для ограниченного и многократного производства.

Заключение

Плата высокой плотности соединений — это специальный тип печатной платы, предназначенный для высокочастотных и высокоплотных соединений. Эти платы особенно полезны в приложениях с высокой мощностью. Они изготовлены из более толстых медных дорожек, имеют более широкую заземляющую плоскость и более высокую концентрацию стекловолокна, которое может выдерживать более высокие температуры. Однако эти платы не подходят для низкочастотных приложений или схем, требующих обширной проводки. Дополнительные усилия и затраты на производство плат HDI оправдывают себя в высокочастотных и высокоплотных приложениях, которые требуют более жесткой и надежной схемы.